“随着自动驾驶等级提升,电子电气架构如何协同变化?”2022年11月15日,由盖世汽车主办,上海虹桥国际中央商务区管委会、上海闵行区人民政府指导,上海南虹桥投资开发(集团)有限公司协办的2022第二届智能汽车域控制器创新峰会上,泰科电子(上海)有限公司产品经理袁伟表示,架构优化需要随技术进步而持续进行,这将带来各种技术挑战:比如电气架构和电子架构的整合;pin数更多而加剧公差累积;效率、成本、空间三者如何兼顾等等。

面对这些难题,TE Connectivity (泰科电子,以下简称TE)推出了整体解决方案,在成熟可靠的全系列端子体系保证的前提下,尽可能地提高设计柔性和灵活性,能够快速响应客户早期持续变化的需求。此外,这套方案充分考量了从整车厂到一级供应商各个维度的需求,结合TE提供的配套服务,可以解决从产品到生产的全维度难题。

袁伟 | 泰科电子(上海)有限公司产品经理

袁伟 | 泰科电子(上海)有限公司产品经理

以下为演讲内容整理:

泰科电子是一家全球领先,深耕本土的连接方案供应商,借此机会为大家介绍我们在整个架构变革的过程中,针对域控制器如何通过连接对应的解决方案赋能我们的客户。

TE对于未来趋势和架构变化的理解

如今的汽车架构正处于巨大变革期,背后主要由电动化和智能化两大趋势推动。在电动化和智能化的趋势下,未来汽车或许会变成一个娱乐终端,类似于“轮子上的手机”,这也对连接和系统提了更多要求。未来的系统架构向着软件定义汽车的中央集成式架构发展,但现在大家谈的更多是比较现实的是智能驾舱域、智能驾驶域和位置域控制器,这对连接会有什么要求?我们能为大家带来什么?这是今天的主要话题。

整车架构并不只是电子架构,而是电子电气架构的融合,要考虑电气架构如何能更好地协同电子架构的变化,来适应这样的变革。电气架构会涉及到电源分配、线束设计等各种各样的点。站在TE的角度,我们会从整个架构变化的角度来思考整体的连接解决方案,基于客户和市场的需求,考虑整车厂、系统供应商和线束厂等在整个架构中会碰到哪些连接的问题,来提供符合整个市场需求的解决方案。

域控制器连接需求

域控制器长远的发展是向着软件定义、中央集中式的架构,但这中间还需要一个持续迭代的时间过程。在持续迭代的过程中,软件、硬件之间需要互相协调,客户需要不断升级他们的产品,我们思考的是在连接方案上,如何在保证产品成熟可靠的前提下,尽可能地提高设计柔性和灵活性,让客户更方便地实现他们的产品迭代。

第二,每家客户在做自己的架构时都有不同的诉求。在做具体的域控制器时,连接和线束布置差异也很大。如何适应这样的差异,快速响应客户早期不确定,且持续变化的需求,这是第二个问题。

第三,目前整车厂的车型开发已不同于传统模式,车型开发速度快,在这样的情况下如何快速应对,但又保证方案成熟、可靠性,这也是我们考虑的问题。

此外,在技术和方案上也会面临着各种各样的问题。例如现在控制器融合后的供电原理会跟原来不一样,大功率芯片带来的控制器供电上升、散热也会成为问题,需要在电气架构上进行考虑。当把很多控制器融合到一起后,IO接口数量增多,在同样的空间内如何容纳更多的位置?设计和生产中的公差累积、生产稳定性、生产效率等问题如何解决?

TE对于这些问题有一些初步的想法,我们在连接领域的产品种类众多,也积累了相当多的技术基础和知识。在保证现有产品体系成熟可靠的前提下,我们将尽可能地体现产品设计和应用的灵活性,通过成熟可靠的基础满足不同客户灵活、柔性的生产要求,助力域控制器提早适应未来的架构。同时通过提供整体的解决方案,帮助客户降本增效。

标准化端子体系

在汽车连接中,端子决定了所有的连接是否可靠、维修是否方便以及生产的效率。所以当我们讨论连接器形式时,最关键和最核心的一定是选好端子。

TE完备的标准化端子体系能够从走信号的小型端子覆盖到250A的电流,这些端子目前大量OEM都在使用,非常成熟。在这个前提保证下,我们能提供多样的interface组合,也能配合客户做快速的新概念开发。

端子要有公母对配,所以我们谈论的不仅是母端的端子,还包括公端的,不同设备之间需要相互组装配合。TE提供全套板端方案,包括板端、线端、线对线整套的应用,以及对应的压接、免焊接等生产工艺和设备。尤其是press-fit技术和下一代小型化可拼接的header方案,是专为位置域控制器和智能驾舱、智能座舱应用开发的产品。

近两年,不确定因素为整个供应链带来了巨大影响。在此背景下,TE中国团队在苏州成立了中国的研发中心,为国内客户提供的方案能实现从研发到原材料制造的100%深度国产化。此外,我们以端子体系为核心的整套连接方案也可支持客户进行新产品的快速开发。

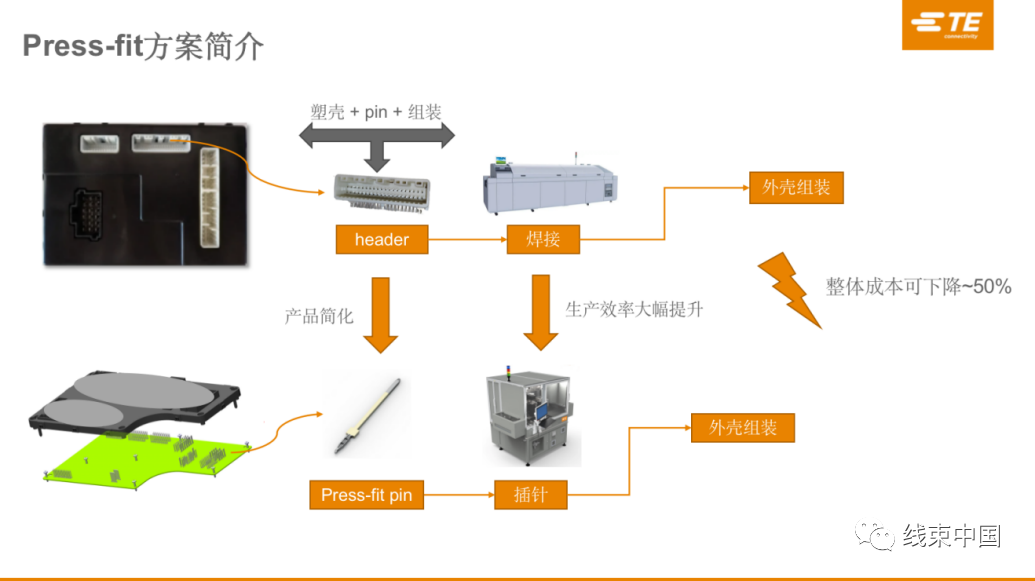

Press-fit方案简介

图片来源:TE

图片来源:TE

大家过去做车身控制器通常用公端连接器,我们叫header。header一般通过焊接连接PCBA,然后再进行外壳组装。但当做下一代位置域控制器时,pin针数量会大幅上升,header自身的制造成本,结合需要采用焊接的方式生产,使得它在整体成本上没有优势。

现在在车身BCM等模块中用得比较多的是免焊接的形式,更适合位置域控制器的应用。这种免焊接的形式比较简化,一个标准的免焊接针,没有了header上的塑壳、冲压、组装等复杂工艺,通过一个标准的插针设备就可以直接在PCBA上插接,且省去了焊接的流程。相较于焊接工艺,能进一步节省空间和材料,最高能降低50%的成本。

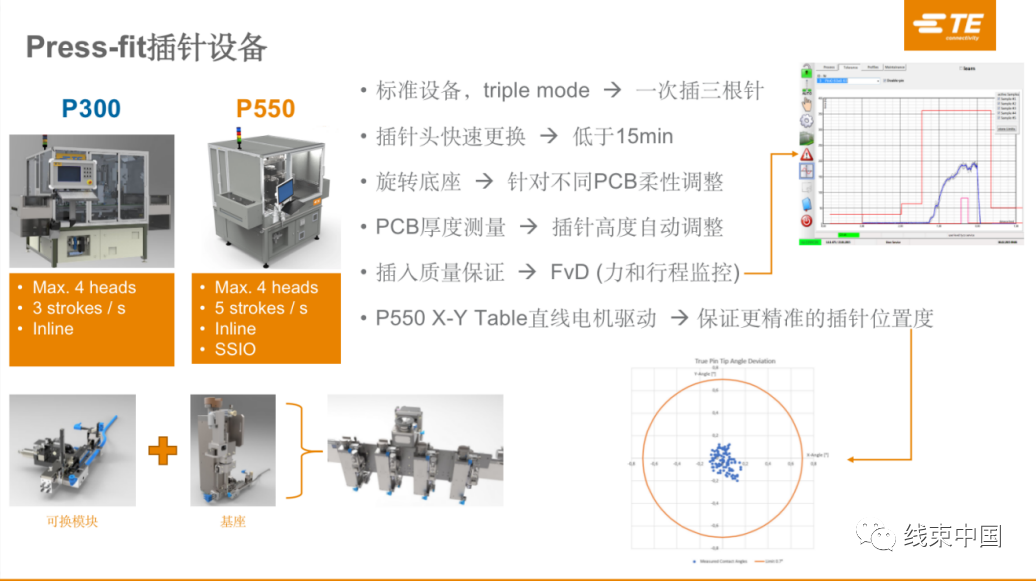

在和很多客户交流免焊接方案时,客户最担心的是这种工艺和传统PCBA的焊接工艺会有较大差异,所以我们在推荐免焊接工艺时也会为客户提供几方面的服务,包括标准press-fit pin、高效插针设备、Interface设计等,帮助客户应对接插件的设计挑战。

图片来源:TE

图片来源:TE

例如,在插针设备上,我们提供标准的插针设备,根据不同的插针头数、控制精度不同提供几种标准的设备选择,这些设备的插针效率非常高,整体的生产效率远远大于焊接的效率。此外,设备能实现插针头快速更换,更换针头仅需5-10分钟的时间。针对不同的PCB厚度,插针高度能自动调整,并能在生产中实现插入质量的保证以及更精准的插针位置度。

集成化+模块化的灵活产品设计

现在的控制器和过去相比,同一个控制器上集成的功能越来越多,对空间的要求也变得更高。如何做出小型化、集成化的控制器,这是我们需要考虑的问题。

为什么谈集成化?是因为现在有了更多高频、高速的信号,控制器和控制器之间的信号传输需要用到以太网,需要高速传输。所以现在连接器在线对板到线对线的连接过程中会有不同连接形式的融合,呈现出传统低压和高速高频T&C的整体融合。

举个例子,我们第二代融合式的激光雷达的概念,就是把传统低压和以太网整合成了一个接口,这个接口节省了客户40%-50%的整体面积,线束厂、整车厂的组装也会更方便。我们把这个理念带到了整体概念上,把核心部件做成“积木式”的概念,可根据不同要求实现不同的拼接形式,用较低成本更好地满足控制器的要求,这种灵活性也是我们的考量。

在设计上我们也预留出了一定柔性,便于未来的升级迭代。

总而言之,我们在如何把产品做得更小、更集成,让整体的连接方案变得更灵活上动了很多脑筋,我们希望在连接器上为客户减少麻烦,让客户在产品迭代和设计上获得更多灵活性和柔性。

插件整体方案简介

从端子到生产工艺、计算,TE在域控制器连接器上的最大优势在于产品非常全面。凭借在BCM、传统车身电子中的丰富经验和知识,以及对于未来域控制器连接器设计的思考,我们打造出一个成熟、完整的产品库,大多数整车厂在做下一代域控制器的选型时都能在这一产品库里选到适合的产品,加快研发速度和效率。

碰到产品库暂时没有覆盖的需求,在标准化端子的理念下我们可以配合客户做快速开发。通过缩短研发时间,我们能让客户留出时间去对这个产品进行进一步讨论,且这种讨论并不停留在PPT和3D模型上,我们可以拿着实物具体去感受操作手感等细节,这就是快速灵活的概念。

同时,基于很多应用、架构的分析,我们自己也在推出一些适合未来域控制器的产品。例如适用于区域控制器的大电流连接器,提供最大150A的载流供电。另外,面向域控制器越来越严苛的空间布置要求,我们推出一系列可拼接式小型化连接器,适用于智能驾舱及自动驾驶域控制器,通过不同电源pin组合能覆盖5A-40A各范围的载流要求,客户只需从中挑选产品进行任意组合就可以满足不同的要求。

从长远角度考虑,我们和整车厂、系统供应商也正讨论进一步的融合方案,对下一代智能驾舱控制器的电流、信号、以太网方案进行持续讨论。

未来进一步小型化/轻量化

在和客户讨论整个架构变化时,我们谈的连接方案不仅仅是控制器上的连接器。

如何让接插件持续小型化,这是其一。另外,站在整车电气架构,尤其是线束架构上考虑,减重也是整车厂比较关注的一点。关于现有连接方案如何能在未来整车的电气架构上持续减重、降本,我们也在讨论对应的解决方案。

目前我们在发力的有三种典型的解决方案。首先是线径下降,传统车内使用的大量信号线线径为0.35mm²,现在通过合金铜等各种方式,我们能降到0.13/0.17mm²,当然这也会为线束厂的组装带来很多挑战。

同时,我们也在讨论用铝线替代铜线。现在铝替代铜更多发生在高压、大交流的地方,但对于车内重量占比更多信号线如何实现铝线替代仍需要讨论。

我们还会有FFC/FPC的连接方案,这种线将在重量、成本、线速的组装上实现又一次迭代。

基于以上维度,我们在积极讨论对应方案,以帮助客户实现整体的降重降本和节能增效。