微圈 | 进微信群,加微信: RFtogether521;备注:昵称+地域+产品及岗位方向(如大魔王+上海+芯片射频工程师);在任何电力电子转换器中,热设计都是一项重要的考虑因素。热设计经优化后,工程师能够将 GaN 用于各种功率级别、拓扑和应用中。此应用手册论述了 TI LMG341XRxxx GaN 功率级系列非常重要的权衡标准和注意事项,包括 PCB 布局、热界面、散热器选择和安装方法指南。还将提供使用 50mΩ 和 70mΩ GaN 器件的设计示例。

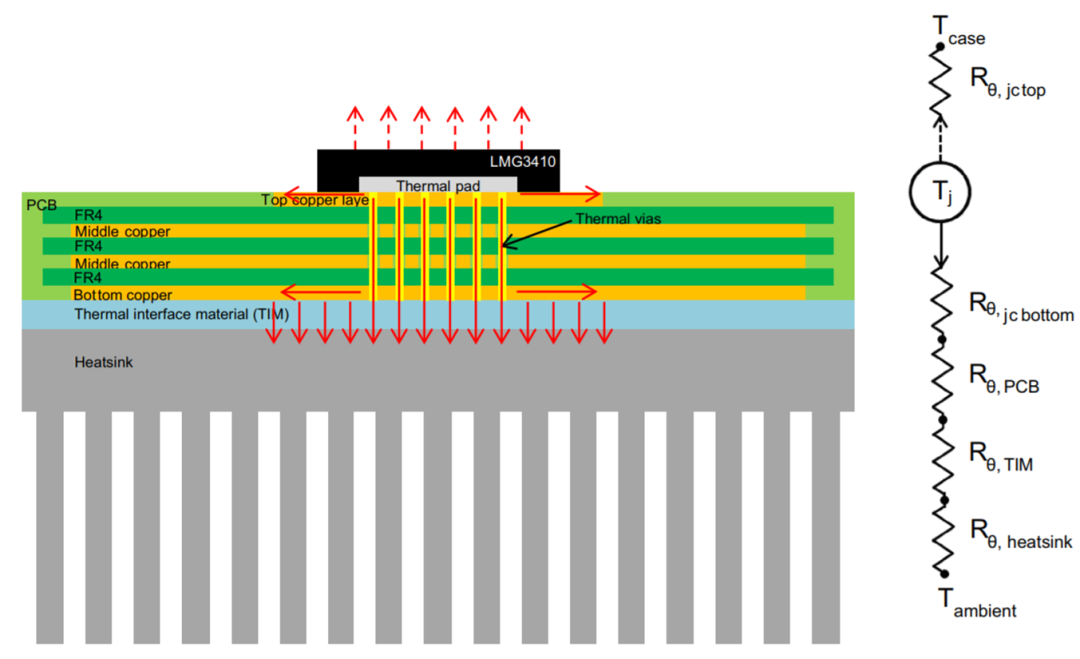

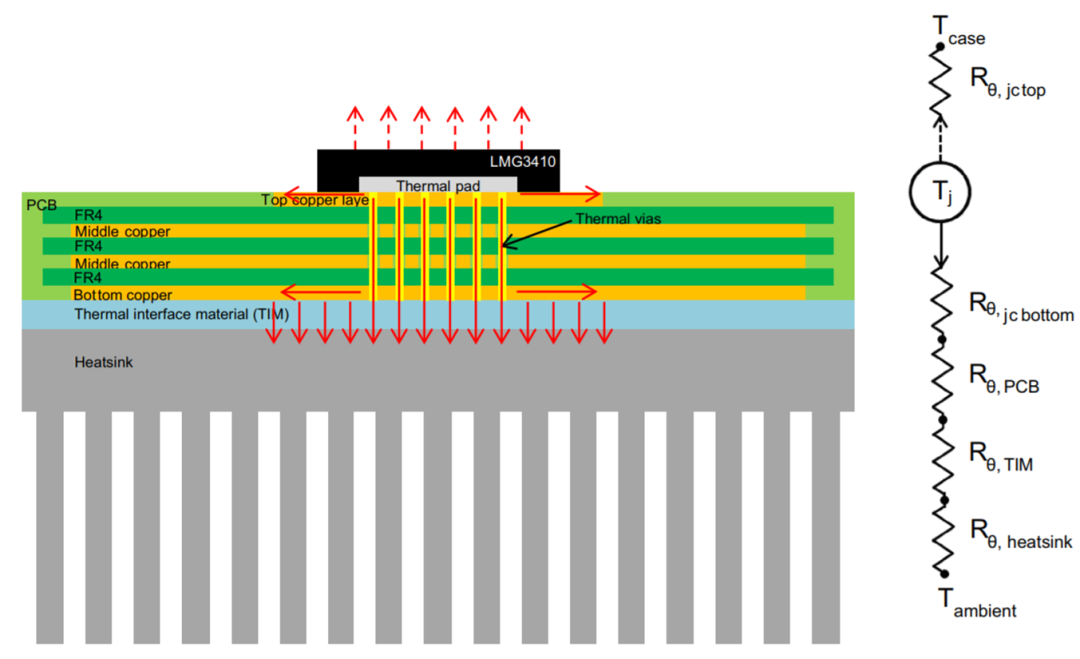

GaN FET 实现了高频电源转换器设计。凭借出色的开关特性和零反向恢复损耗,这种轻量级设计具有更高的功率密度和更小的尺寸。为了充分利用 GaN 的快速开关速度,需要更大限度地减小电源环路电感。这需要仔细考虑PCB 布局,并对 GaN FET 采用电感超低的封装。TI 的 LMG341XRxxx 系列采用 8mm × 8mm 低电感底面冷却的QFN 封装,可实现开关速度高于 100V/ns。良好的热设计对于电力电子转换器非常重要。理想的热传递应在热量流程中提供良好的导热性和超低的热阻。图 1-1 显示了典型的等效热电路,其中包括 GaN FET 的结至外壳热阻、PCB、热界面材料 (TIM) 和散热器。GaN FET 的结温是功率损耗和结至空气总热阻的函数。结温估算值为方程式1。

Tj=PLoss × Rθj-a + Tamb (1)

其中

Tj 是结温

PLoss 是总耗散功率

Rθj-a 是总热阻

Tamb 是环境温度

Rθj-a= Rθj-c(bottom) + RθPCB + RθTIM + Rθhs (2)

图 1-1. PCB 的 QFN 封装(绿色)、TIM(蓝色)和散热器(灰色)

与强制冷却应用中底部路径的热阻相比,顶部路径的热阻(如图 1-1 中的虚线箭头所示)是最小的。典型底部冷却配置使用了散热过孔、翅片散热器以及足够的气流,因此,通过顶部路径的耗散热量低于 10%。

TI 的 LMG341XRxxx GaN 功率级采用低电感 QFN 封装,可避免长引线和键合线产生高电感,从而实现快速开关速度。器件底部的散热焊盘焊接在电路板上,用于将热量从结有效传递至 PCB 上。结至外壳的典型热阻为0.5°C/W。

结的热量从散热焊盘传递到 PCB 的顶层,然后通过多个散热过孔传递到 PCB 的底层。PCB 的热阻是电路板厚度、各层铜厚、方向和散热过孔数量的函数。

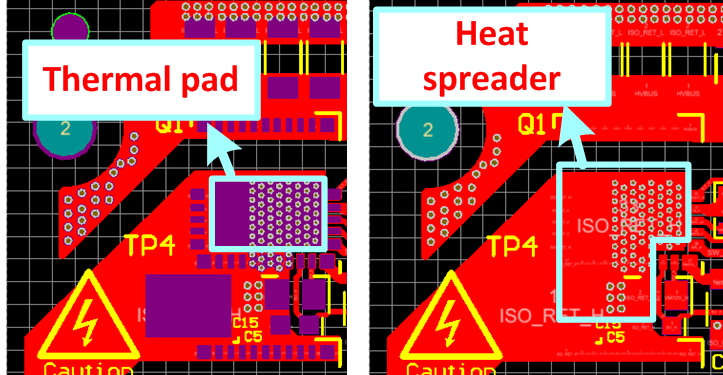

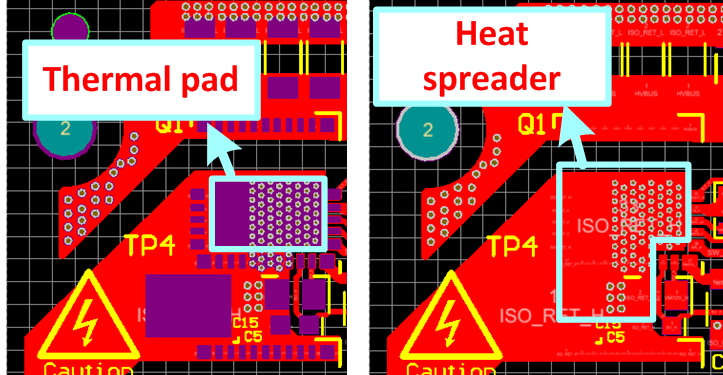

2.2.1 各层铜厚

顶部铜层充当均热片。随着铜层面积的增加,垂直方向的有效热阻会降低。散热超过某一点后会达到饱和,该点具体取决于铜厚度。所以,大而厚的顶部铜层大于散热焊盘面积是有利的。图 2-1 所示为 LMG3410R050-HBEVM电路板顶部铜层(以红色显示)上的均热片示例。内部铜层分散了热通量并增加了热传导面积。底部的铜层与 TIM 接触。底层铜区域必须包含位于顶部铜层上的散热平面区域,并且具有足够的铜厚度以进行散热。出于这些原因,TI 建议工程师每层的铜用量至少为 2oz。为了减少热阻,还必须除去此散热平面的阻焊层。

图 2-1. LMG341X GaN 功率级的散热焊盘和 LMG3410R050-HB-EVM 的顶部铜层均热片

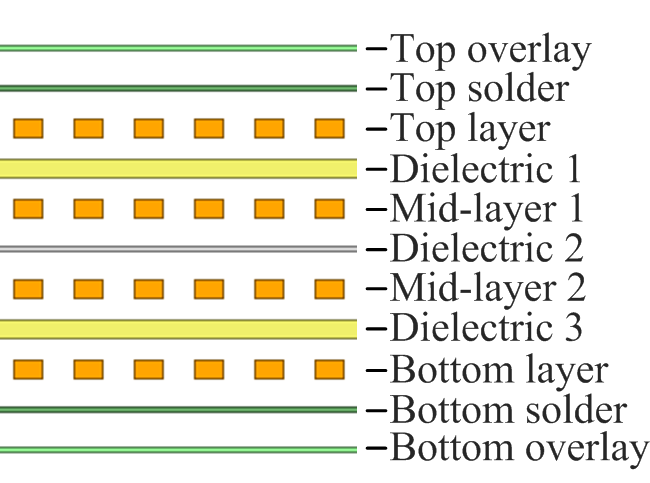

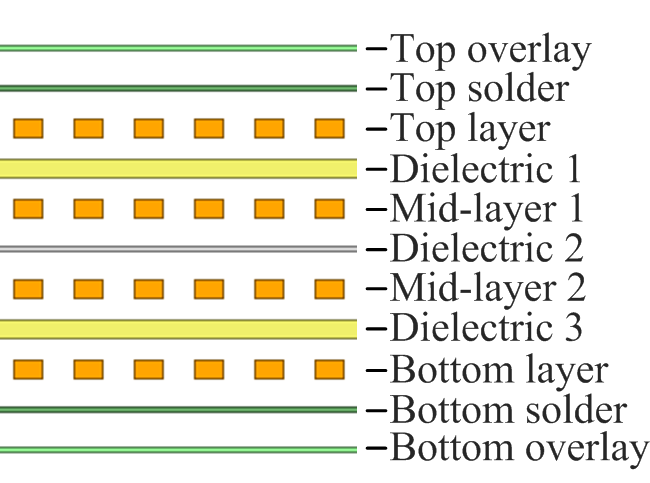

2.2.2 电路板厚度

电路板厚度由层数和层厚、电气布线以及机械强度要求决定,并直接影响从 GaN 封装到 TIM 表面间的总热阻。热阻随着电路板厚度的增加呈线性增加。为了更大限度地减小电源环路电感,建议使用 4 层电路板,以便从相邻层返回电源环路。图 2-2 所示为一个电路板层堆叠示例。通常情况下,通过改变电介质 2 的厚度来增加或降低电路板厚度。考虑到关键信号的信号完整性和对开关节点添加的寄生电容,最小厚度取决于相邻层的信号隔离要求。对于 1kW 以下的低功率级别,推荐 2oz厚铜板的最小厚度为 32mil,其中电介质 2 厚度为 10.6mil。

图 2-2. 4 层电路板的层堆叠示例

对于 1kW 以上的更高功率级别,TI 建议最小厚度为 47mil,以防电路板翘曲并适应不同的散热器安装方法。在这种情况下,电介质 2 厚度增至 25.8mil。

2.2.3 散热过孔数量

FR-4 是一种性能较差的导热材料。可通过电镀散热过孔提高其导热性。散热过孔直径通常为 8mil 至 12mil,应置于 GaN 封装的散热焊盘下方。LMG3410R050-HB-EVM 上的散热过孔如图 2-1 所示。每个 GaN 有 71 个过孔,孔大小为 8mil。包括内部各层在内的所有层都具有散热平面,可优化散热和传热。为了提高电源环路电感,器件散热焊盘下面的整个平面不应有散热过孔。原因是为了在中间层 1 和器件下方返回电源回路,从而更大程度地减小电源环路电感,如应用手册《LMG3410 智能 GaN FET 高电压半桥设计指南》(SNOA946) 所述。

2.2.4 PCB 热阻

PCB 的总热阻与并联导热的散热过孔的等效热阻接近。工程师可使用公式 3 来计算每个过孔的热阻。

Rvia = Resistivity × L / A (3)

其中 • L 和 A 分别表示散热过孔的长度和面积

镀铜的热阻率为 0.249cm-K/W(在 300K 下)。过孔长度约等于电路板厚度。计算过孔壁镀铜的导热面积时,使用公式 4:

A = (dia + pthk) × pthk × π (4)

其中 • dia 和 pthk 分别表示直径和镀铜壁厚

典型过孔的镀铜厚度为 25µm。使用公式 3 和公式 4 计算,LMG3410R050 HB-EVM 电路板中单个散热过孔的热阻是 166°C/W,因此 PCB 的总热阻是 2.33°C/W。同样,LMG3410R070 HB-EVM 电路板有 39 个过孔,其直径为 12mil,板厚为 32mil,总热阻为 2°C/W。此估算是基于使用导热环氧树脂填充过孔。为了获得更好的热性能,可以考虑使用成本较高的铜填充过孔。

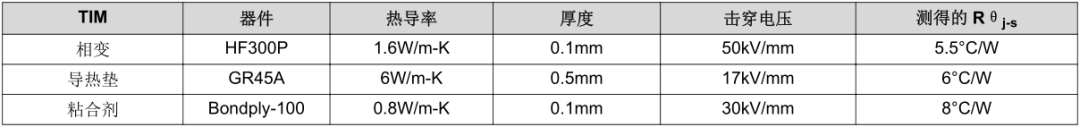

热界面材料 (TIM) 用于对散热器进行热耦合,并使散热器与 PCB 的底部铜层实现电气绝缘。要形成良好的散热界面,需要一定的厚度进行间隙填充。

粘合剂:这种类型的 TIM 不需要恒定的压力,但由于添加了粘合剂,这类材料通常具有低热导率。

导热垫:通常具有良好的导热能力,但在接触界面处(PCB 至 TIM 和散热器至 TIM)具有较高热阻。安装导热垫时,需要在散热器和 PCB 之间保持压力恒定。

相变材料:这种 TIM 的导热性介于粘合剂和导热垫之间,但能够将接触界面弄湿,从而提供稳定性能。它还需要加压安装散热器。

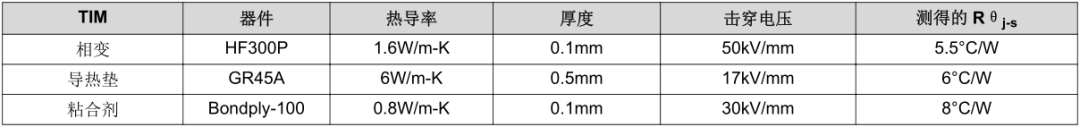

间隙填充材料具有超高的导热性,但厚度较大。这种材料受压可压缩高达 50%,从而显著降低热阻。然而,100psi 以上的较大压力可能导致电路板翘曲和 PCB 的机械故障。底部铜层上压力不均也会导致 GaN FET 的热阻和温度不均。另一方面,相变材料不需要较大的压力,因为其热阻不会随压力的变化而显著变化。虽然,粘合剂 TIM 的热阻比其他两类材料的大。但它是采用较小散热器的几个替代方案之一(将在节 2.4 中说明),而且其组装流程更简单。比较和选择 TIM 的一个实用方法是,测量结至 TIM 表面的热阻,即 Rθj-s(如图 1-1 所示)。表 2-1 汇总了我们的实验室测量结果。在选择过程中还应考虑成本。

表 2-1: TIM 属性和性能比较

对于某些可使用封闭金属外壳抑制辐射 EMI 的应用,导热油脂等非隔热 TIM 或直接焊接散热器对于显著降低热阻是可行的。将散热器直接焊接到 PCB 时,需要对铝散热器底板电镀锡铅或银。这是一种定制设计方法,成本可能比使用导热油脂要高。

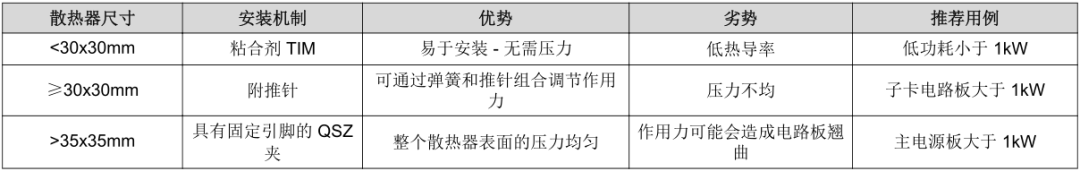

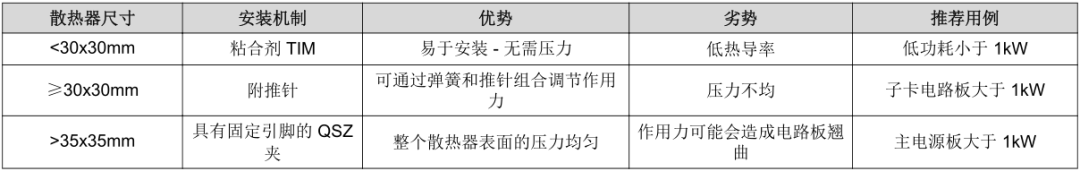

散热器是热管理中非常重要的因素之一,它影响着系统的总功率密度。对于 1kW 以下的低功耗应用,散热器尺寸通常小于 30mm × 30mm。由于难以找到适用于这些较小散热器的安装机制,因此通常使用粘合剂 TIM。在 1kW 以上的较高功率级别下,热管理性能变得更加重要。对于尺寸为 30mm × 30mm 及更大的散热器,附有推针的散热器可与导热性更好的 TIM 耦合。对于尺寸为 35mm × 35mm 以上的散热器,优先选择具有固定引脚的QSZ 夹。附有推针的散热器有一个优点,即可以使用弹簧和推针组合轻松调节压力。作用力不是均匀分布的,散热器中间的压力最小,而各个角的压力最大。另一方面,QSZ 夹具有在散热器中间活动的条块,用于将散热器基板向下推至下面的热界面。这使整个界面保持相对恒定的压力,并提供比角安装机制更一致的热界面。然而,施加的压力太高会使 PCB 翘曲,这决定了子卡PCB 的厚度。PCB 越厚,PCB 堆叠上的热阻越高。所以,TI 推荐工程师将附有推针的散热器用于子卡设计,并在主板上安装 GaN FET 的应用中使用带固定引脚的 QSZ 夹。表 2-2 总结了以上关于散热器的讨论。

表 2-2: 散热器安装机制

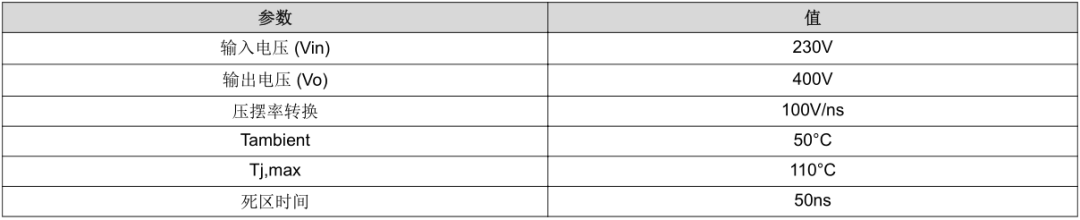

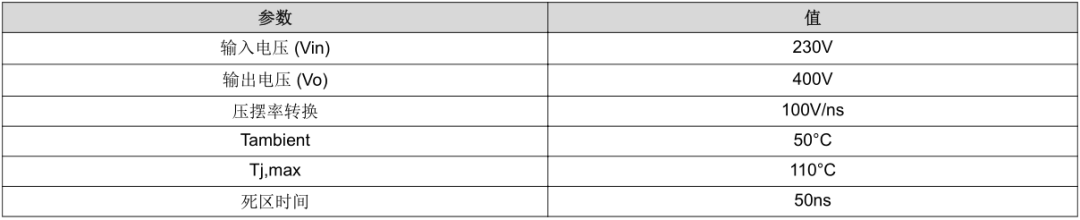

图腾柱 (TP) 功率因数校正 (PFC) 是一种常见的电源拓扑,适用于各种工业、电信和服务器应用中基于 GaN 的转换器。热管理在实现这些设计的系统效率和功率密度目标方面发挥着重要作用。表 3-1 汇总了典型的系统规格。

表 3-1: TP PFC 转换器运行规格

3.1 针对 1.2kW 以下设计的散热和性能优化

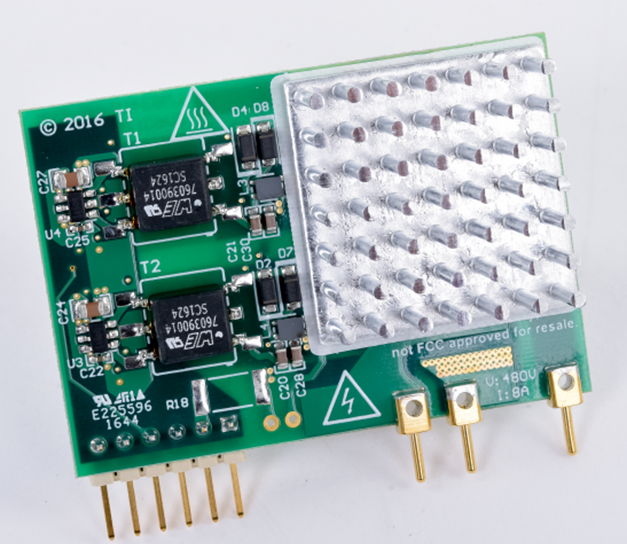

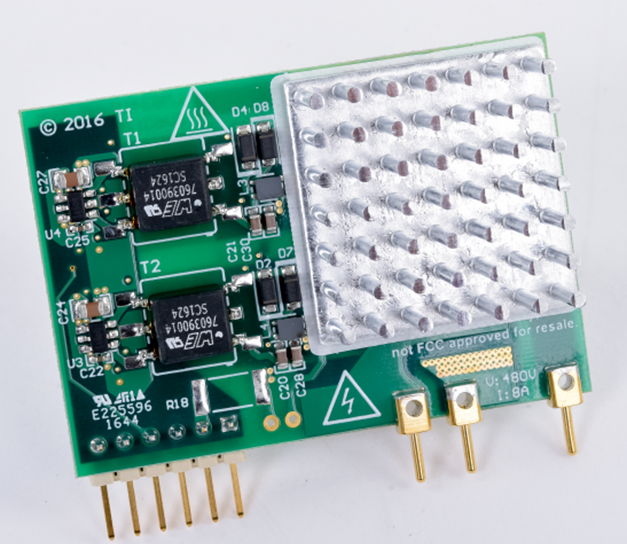

对于这些应用,使用粘合剂 TIM 安装的较小散热器通常便已足够。图 3-1 所示的 LMG3410R070-HB-EVM 电路板在设计时使用了 32mil 厚的电路板(具有 39 个过孔,过孔直径为 12mil,用于高侧 GaN FET 的热传递,TIM 为Bondply-100)。

图 3-1. 1.2kW 半桥设计

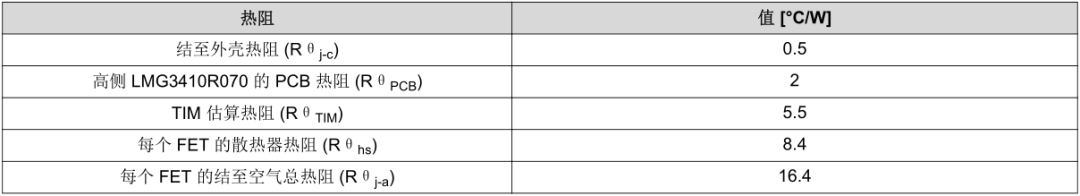

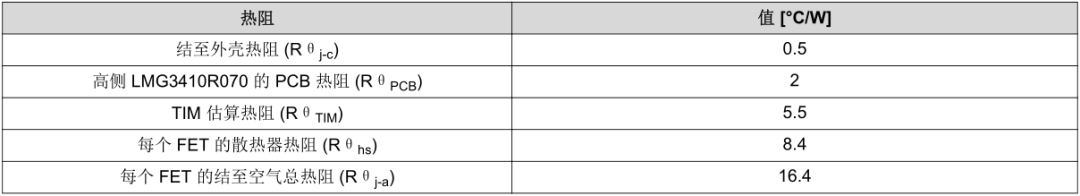

利用电路板的这些参数,测得的结至散热器热阻约为 8°C/W,因此 TIM 本身在 400LFM 强制空气冷却下的热阻应约为 5.5°C/W,详见表 3-2 概述。为了在 100kHz 开关频率下实现 1.2kW 功率,选择了 20mm × 20mm × 10mm散热器,它能为每个 FET 提供的结至环境热阻约为 16.4°C/W。

表 3-2: LMG3410R070-HB-EVM 在 400LFM 强制空气冷却下的热阻

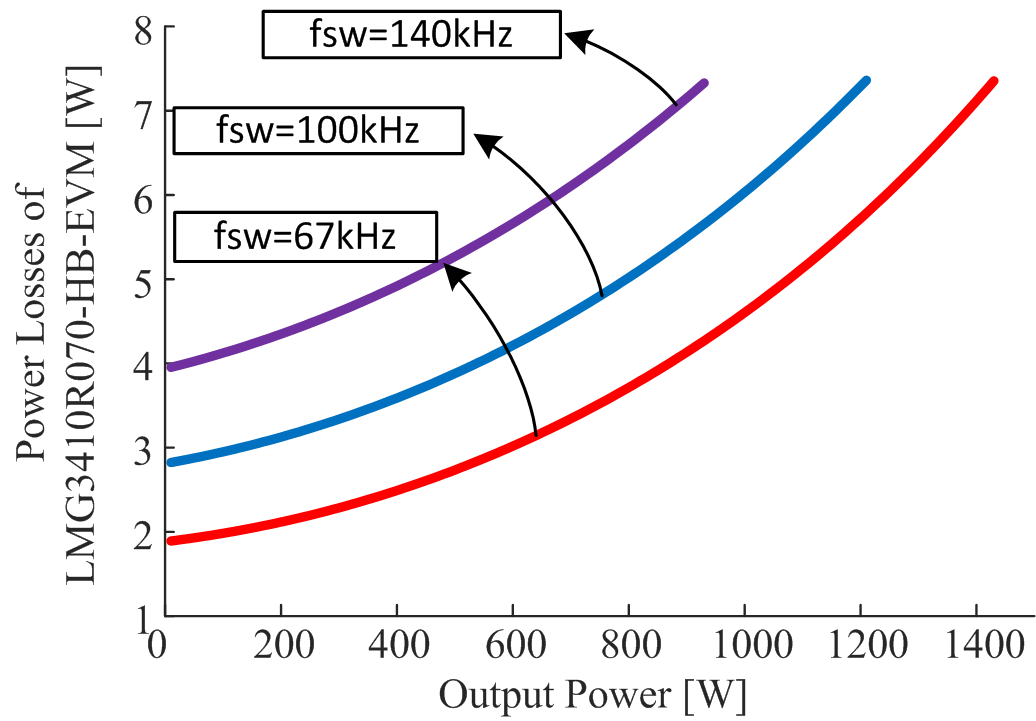

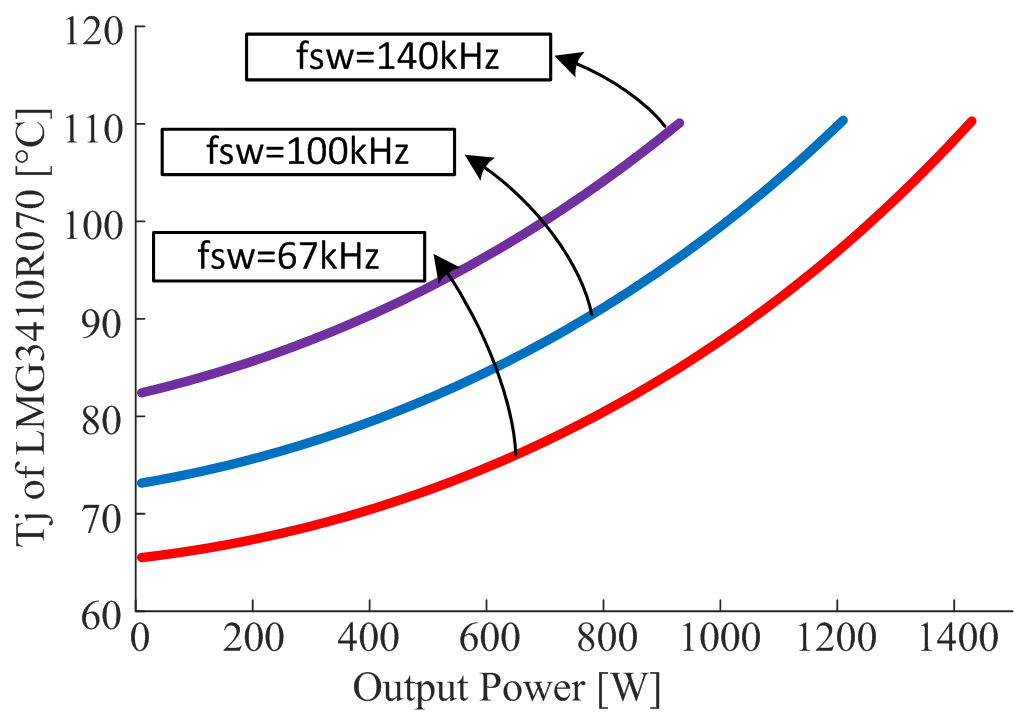

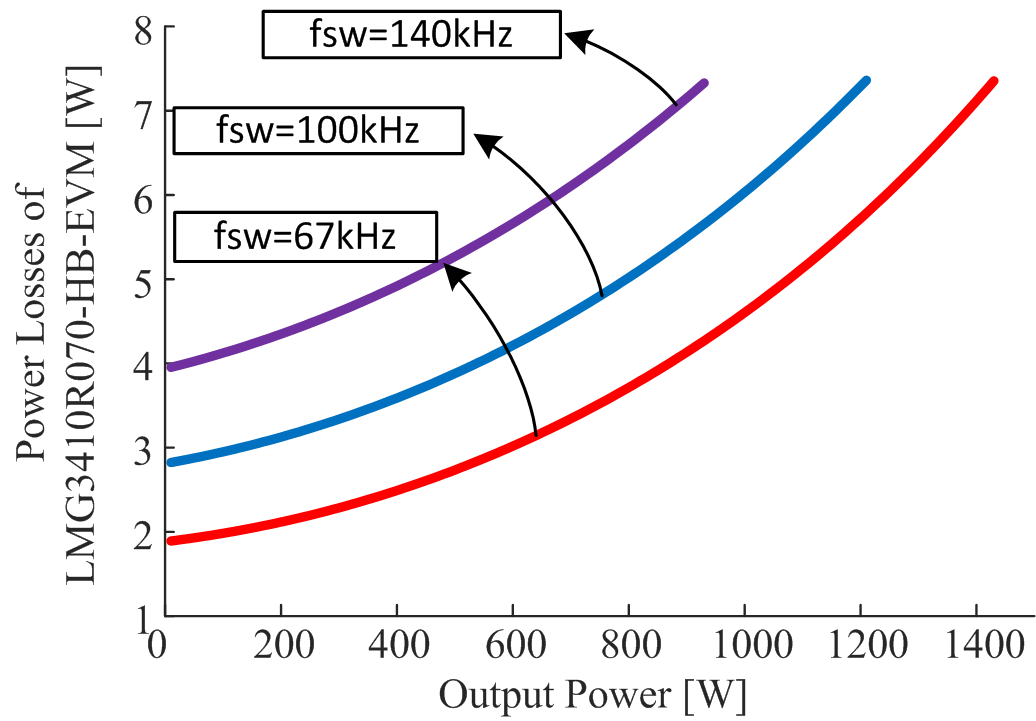

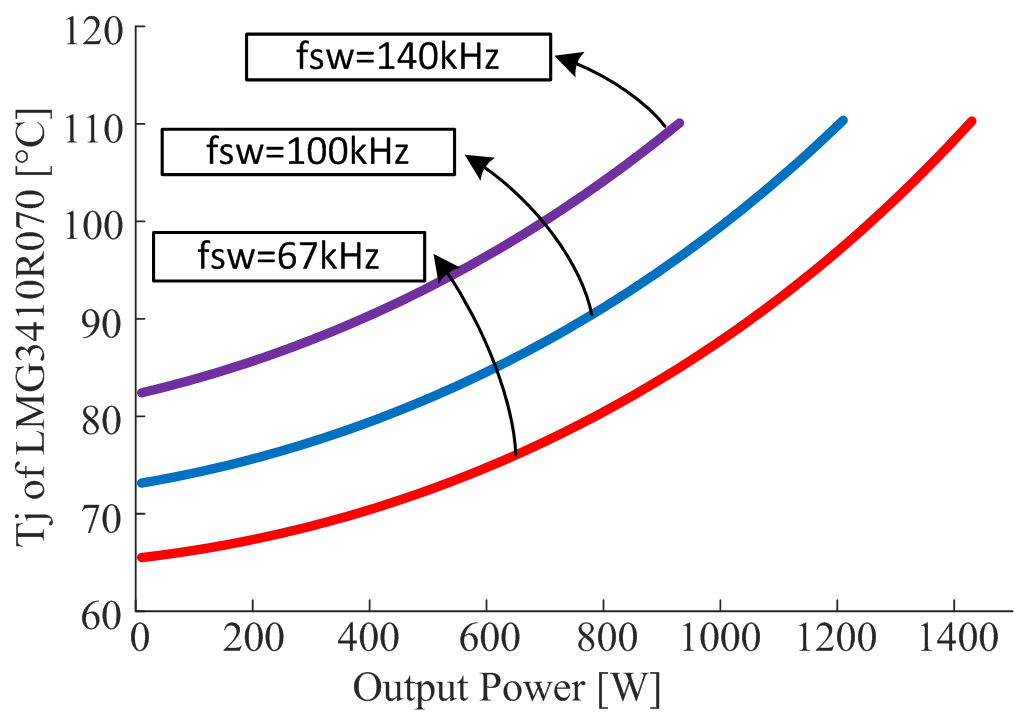

利用 20mm × 20mm × 10mm 散热器,LMG3410R070-HB-EVM 电路板的预期功率损耗和估算结温绘制于图 3-2和图 3-3 中。这些曲线说明了 LMG3410R070-HB-EVM 在 TP PFC 应用中采用表 3-1 规格后的预期结果。

图 3-2. TP PFC 应用中 LMG3410R070-HB-EVM 电路板在 400LFM 冷却下的功率损耗

图 3-3. TP PFC 应用中高侧 LMG3410R070 在 400LFM 冷却下的结温

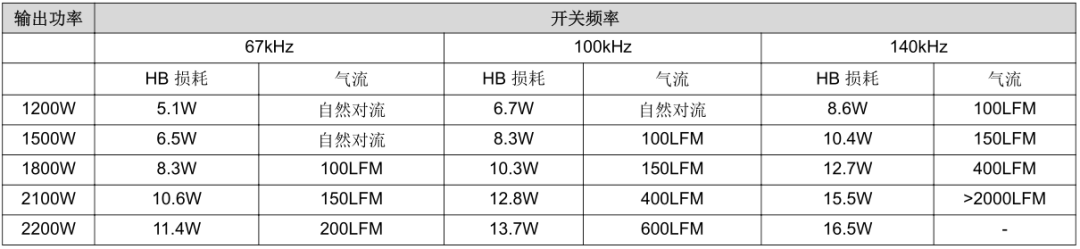

LMG3410R070-HB-EVM 专为使用粘合剂 TIM 的 1.2kW 应用而设计。表 3-3 显示了 LMG3410R070-HB-EVM 电路板在各种功率级别下所需的空气冷却。

表 3-3: LMG3410R070-HB-EVM 针对各功率级别所需的冷却

3.2 针对 1.2kW 以上设计的散热和性能优化

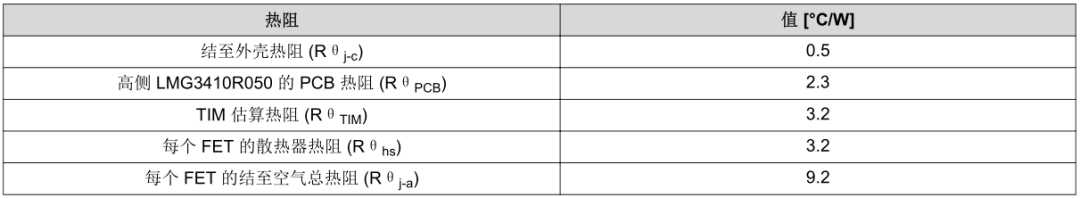

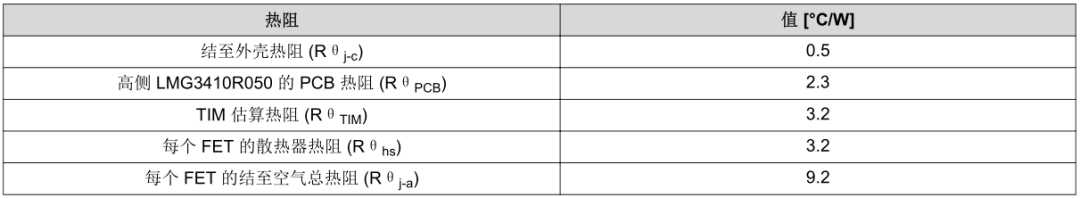

用于更高功率应用的热管理设计需要更好的 TIM 和更大的散热器。图 3-4 所示的 LMG3410R050-HB-EVM,通过Gr-45A 导热垫 TIM 和 47mil 的电路板厚度来避免电路板发生任何翘曲。导热垫具有更低的成本和相似的热性能,所以比相变 TIM 更胜一筹。为了实现约 2.3°C/W 的电路板热阻,过孔直径设为 8mil,并采用 71 个散热过孔。TIM 热阻约为 3.2°C/W。采用 30mm × 30mm × 20mm 推针散热器时,每个 FET 的结至空气总热阻为 9.2°C/W,如表 3-4 所述。

图 3-4. 2kW 半桥设计

表 3-4: LMG3410R050-HB-EVM 在 400LFM 强制空气冷却下的热阻

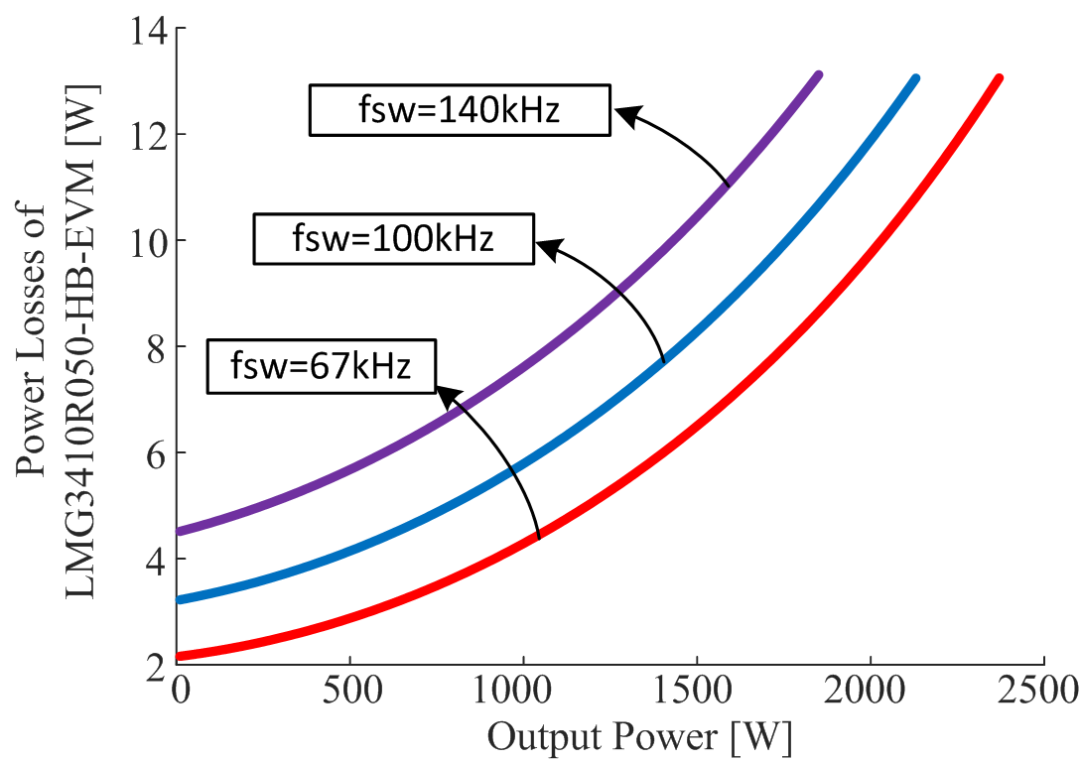

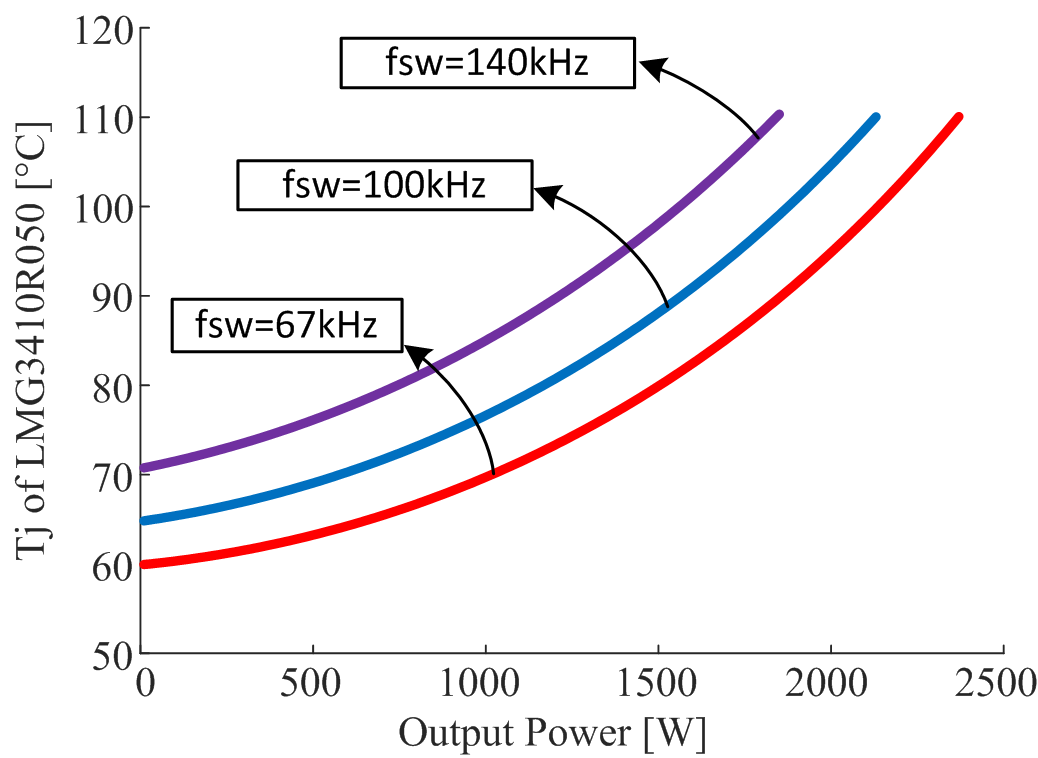

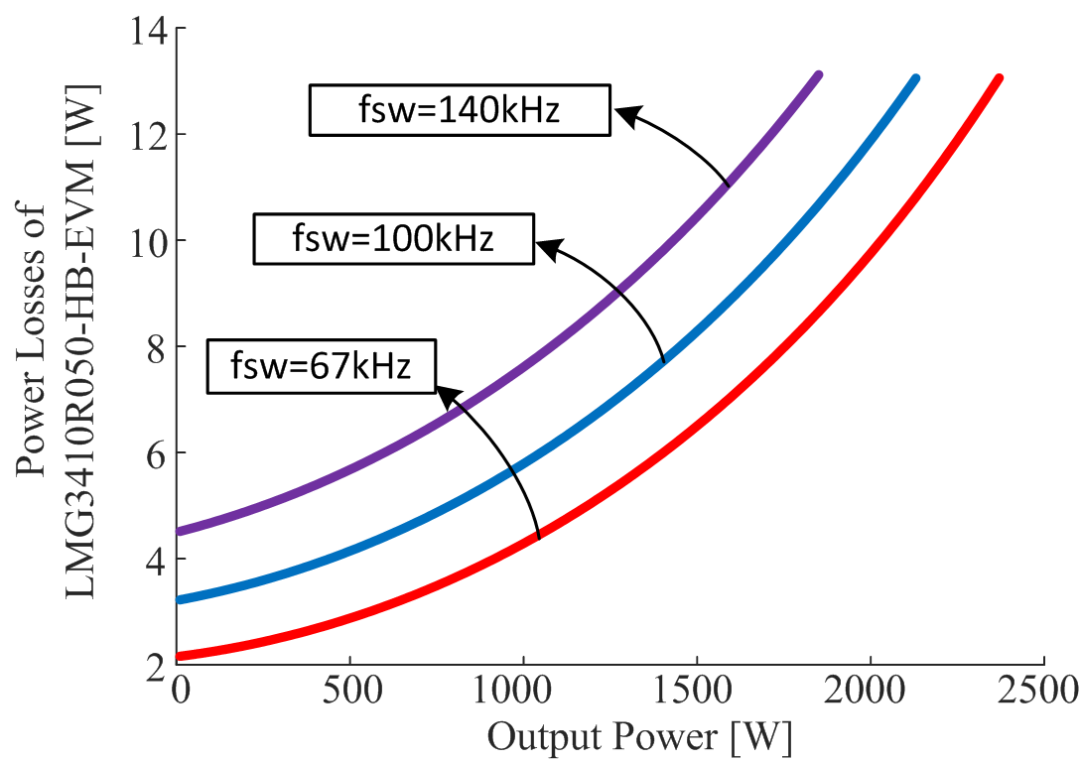

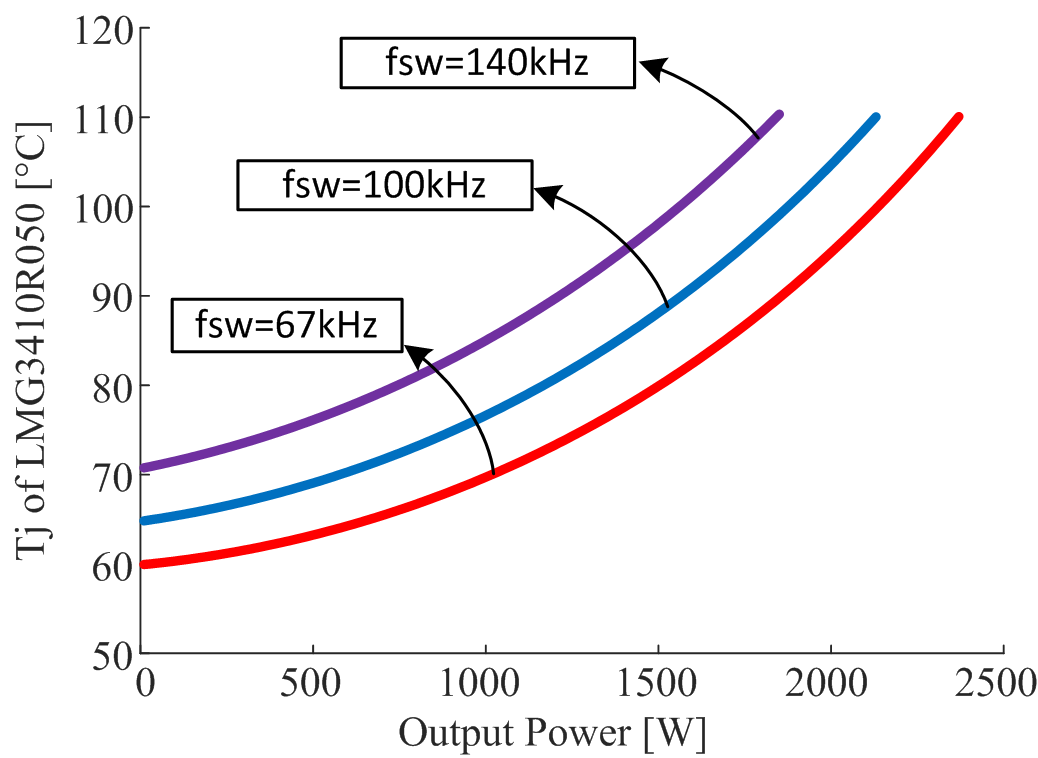

基于表 3-3 所述的 LMG3410R050-HB-EVM 热堆叠,图 3-5 和图 3-6 显示了高侧 GaN FET 的预期功率损耗和结温。这些曲线提供了有关 LMG3410R050-HB-EVM 在 TP PFC 应用中的预期结果信息。

图 3-5. TP PFC 应用中 LMG3410R050-HB-EVM 电路板在 400LFM 冷却下的功率损耗

图 3-6. TP PFC 应用中高侧 LMG3410R050 在 400LFM 冷却下的结温

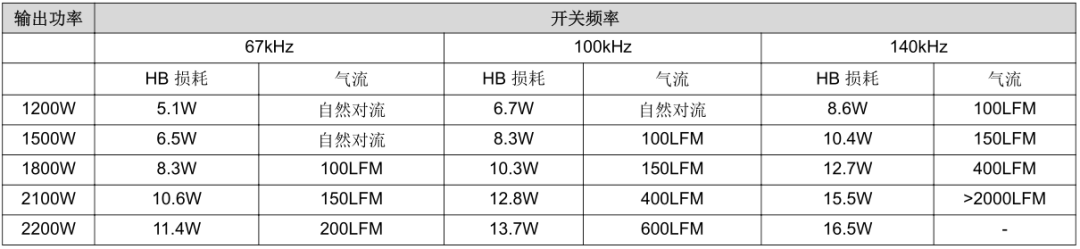

LMG3410R050-HB-EVM 专为使用导热垫的 2kW 应用而设计。表 3-5 显示了 LMG3410R050-HB-EVM 电路板在各种功率级别下所需的空气冷却。

表 3-5: LMG3410R050-HB-EVM 针对各功率级别所需的冷却

热性能与影响电源转换器效率、可靠性和功率密度的电气和磁性元件性能同样重要。这篇文章简要介绍了每个元件的热堆叠和优化,包括 PCB、热界面材料和散热器。该指南以图腾柱 PFC 为例,重点介绍了使用LMG3410R070 的 1.2kW 半桥设计以及使用 LMG3410R050 的 2kW 设计。该指南还讨论了 GaN FET 在所设计EVM 中的预期半桥功率损耗和结温,以及在不同功率级别下所需的空气冷却。

——END——

声明: 欢迎转发本号原创内容,转载和摘编需经本号授权并标注原作者和信息来源为射频美学。 本公众号目前所载内容为本公众号原创、网络转载、其他公众号转载、累积文章等,相关内容仅供参考及学习交流使用。由于部分文字、图片等来源于互联网,无法核实真实出处,如涉及相关争议,请跟我们联系。我们致力于保护作者知识产权或作品版权,本公众号所载内容的知识产权或作品版权归原作者所有。