据麦姆斯咨询报道,近日,中国科学院微电子研究所的研究人员在《物理学报》期刊上发表了题为“高功率密度多结级联905nm垂直腔面发射激光器”的最新论文,针对激光雷达等三维传感应用,设计并制备了905nm波长的高功率密度5结级联垂直腔面发射激光器(VCSEL),制备的5结级联VCSEL单管(氧化孔径8μm)的功率转换效率高达55.2%;其最大斜率效率为5.4W/A,约为相同孔径单结VCSEL的5倍。窄脉冲条件下(脉冲宽度为5.4ns,占空比0.019%),5结级联19单元VCSEL阵列(单元孔径20μm)的峰值输出功率达到58.3W,对应的峰值功率密度高达1.62kW/mm²。对不同孔径器件的光电特性进行了测试和分析。结果显示,这些器件的最大斜率效率均大于5.4W/A, 最大功率转换效率均大于54%。这些高性能VCSEL器件可作为激光雷达等三维传感应用的理想光源。

近年来,三维(3D)传感技术在消费电子、医疗、工业等领域的应用越来越重要。在3D传感技术中,红外光源作为光发射器,是必不可少的元件。常用的红外光源主要包括红外发光二极管(IR LED),半导体边发射激光器(EEL)和VCSEL。VCSEL垂直于衬底出光,不仅可以实现在片测试,而且可以容易集成二维阵列,通过控制阵列单元数目就可以实现出光功率的缩放,对优化输出功率提供了很大的灵活性。此外,VCSEL还具有高可靠性、低制造成本、圆形光斑、温度稳定性高等优势。因此,VCSEL越来越受重视,并正在逐渐成为激光雷达等3D传感应用的首选光源。

相比于传统的单结VCSEL器件,多结级联VCSEL在外延生长过程中,将多个有源区在同一个谐振腔内通过隧道结串联起来,从而可以获得较大的增益。在不增加芯片面积的情况下,多结级联VCSEL的光输出功率相对于同孔径单结VCSEL的输出功率呈倍数提升,不仅可以获得较高的功率密度,而且能够大大地提高VCSEL器件的功率转换效率(PCE)。此外,增益的提高可以降低多结VCSEL的工作电流,从而减小驱动电路的功耗和成本,也可以实现电压和电流的折中优化以提高驱动电路的兼容性。

如今,随着中远程激光雷达等应用对VCSEL器件提出了更高的功率需求,许多VCSEL制造商如Lumentum、Osram等也加大了多结级联VCSEL的研发力度。

基于此,本文针对激光雷达等3D传感应用,设计并制备了905nm波长的高功率密度5结级联VCSEL器件,并对多结VCSEL的设计、器件结构和输出特性进行了详细的分析和讨论。

器件设计和制备

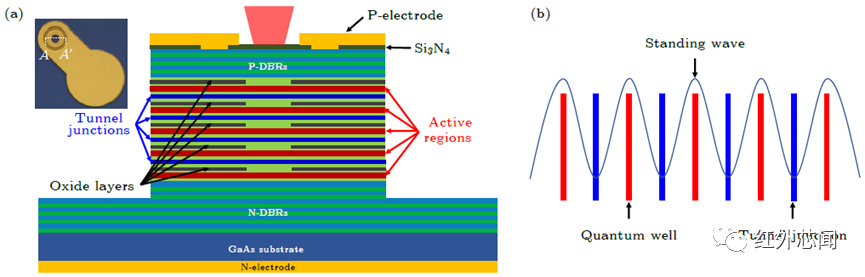

本文设计的5结级联VCSEL器件的结构示意图如图1(a)所示。采用金属有机物化学气相沉积(MOCVD)首先在GaAs衬底上生长40对N型Al0.12Ga0.88As/Al0.9Ga0.1As分布布拉格反射镜(N-DBR)。接着,在N-DBR上方外延生长5个有源区,每个有源区包含3对6nm厚的In0.12Ga0.88As量子阱层和8nm厚的Al0.3Ga0.7As势垒层。有源区之间通过厚度为25nm的重掺杂GaAs隧道结连接起来。需要注意的是,由于隧道结掺杂浓度很高,为了减小隧道结的光吸收损耗,需要将隧道结置于驻波场的波节上;而为了增大光增益,需要将量子阱放置在驻波场的波腹处,如图1(b)所示。每个有源区上方均放置一层Al0.98Ga0.02As高铝组分层,利用湿法氧化将其外围氧化为绝缘的AlOx,就可以将每个有源区的注入电流限制在氧化孔内,从而减少电流扩展,提高器件的微分量子效率。待整个有源区生长完成后,在其上方生长15 对P型Al0.12Ga0.88As/Al0.9Ga0.1As分布布拉格反射镜(P-DBR),最后外延生长欧姆接触层。

图1(a)5结级联VCSEL的结构示意图,插图为制备得到的实际器件;(b)驻波场中量子阱和隧道结的位置示意图

器件的制作过程如下。首先,在出光孔外围制作环形Ti/Pt/Au欧姆接触P电极. 然后,采用感应耦合等离子体(ICP)刻蚀至N-DBR,将VCSEL台面所有的高铝层暴露出来。接着,采用湿法氧化法将高铝层外围氧化,形成氧化孔。接下来,在P电极上方电镀3μm厚金,改善横向散热,有利于提高器件的温度特性。然后,将衬底减薄至150μm,并在其表面蒸发AuGeNi/Au形成N型电极。最后,对器件进行快速热退火,形成良好的欧姆接触。为了更好地分析5结级联VCSEL的光电性能,不仅制备了不同孔径的器件,同时还采用相同的工艺制备了905nm单结VCSEL器件作为对比。

性能测试

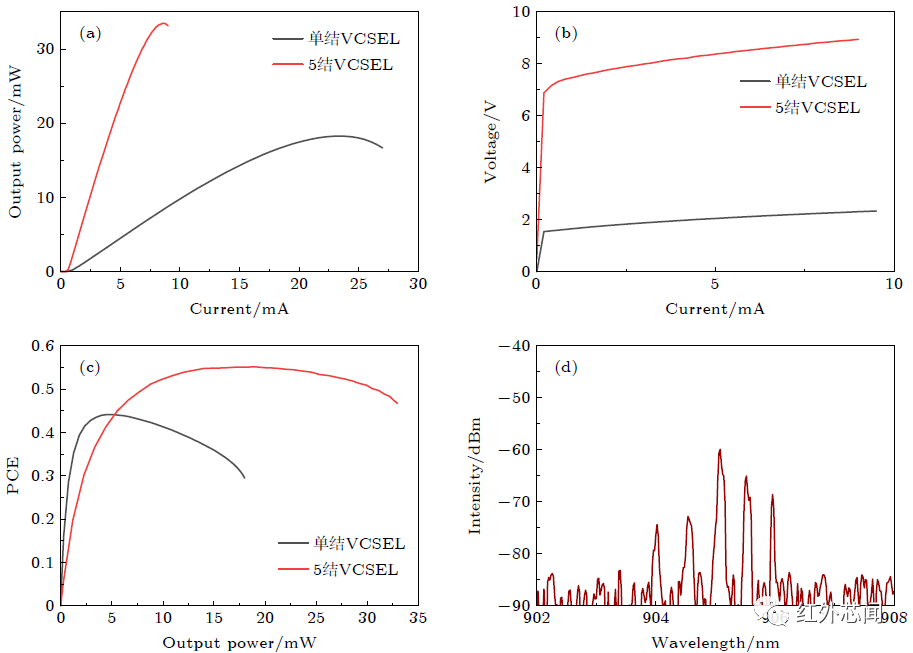

在室温连续(CW)条件下,8μm氧化孔径的5结级联VCSEL单管的光功率-电流(L-I)特性、电压-电流(V-I)特性、PCE、以及光谱如图2(a)—(d)所示。相同孔径的单结VCSEL的测试特性曲线也呈现在图中作为对比。5结级联VCSEL相对于单结VCSEL器件,在功率、斜率效率及PCE等方面具有较大的扩展能力,在许多大功率应用方面具有更大的优势。

图2 氧化孔径8μm的5结VCSEL与单结VCSEL在室温CW条件下的测试结果(a)L-I曲线;(b)V-I曲线;(c)PCE-L曲线;(d)5结VCSEL在1mA下的光谱

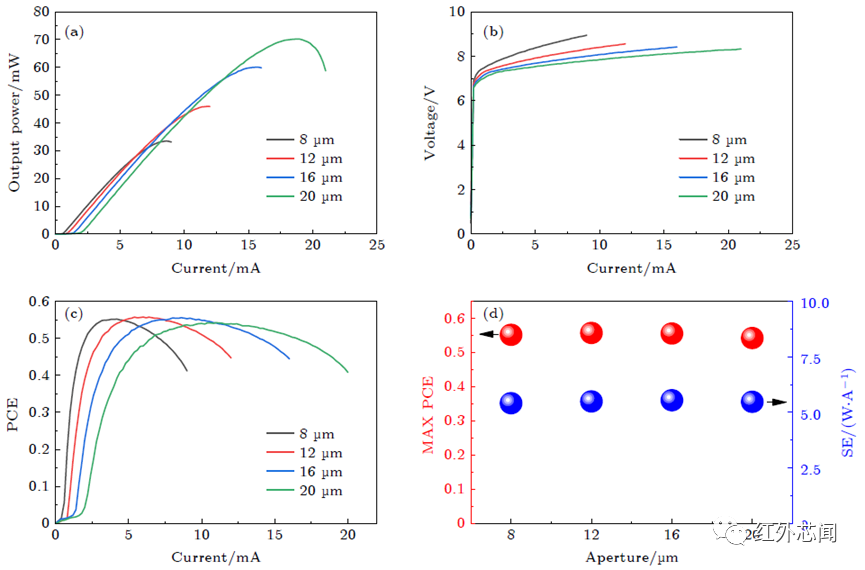

在CW条件下测试了不同孔径的5结级联VCSEL单管的光电特性,如图3所示。从图3(a)所示的L-I曲线可以发现,随着氧化孔径从8μm增大到20μm,器件的阈值从0.6mA增大到2mA;器件的最大功率从33.5mW增大到70.2mW。从图3(a)中还可以看出,孔径越大,器件的热翻转电流越大,这是因为大孔径器件的有源区面积更大,电流密度更低。随着孔径增大,器件的最大PCE没有发生明显变化,如图3(c)所示。将不同孔径器件的最大PCE和最大SE提取到图3(d)中,可以发现,所有器件的最大斜率效率均大于5.4W/A,最大PCE均大于54%,展示出很好的性能均一性。

图3 不同氧化孔径5结VCSEL器件在室温下(a)L-I曲线;(b)V-I曲线;(c)PCE-I曲线;(d)最大PCE和SE随孔径的变化

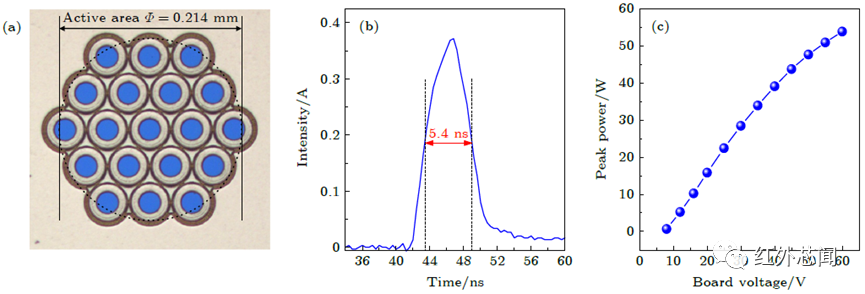

最后,研究人员制备了19单元5结VCSEL阵列,单元氧化孔径为20μm,制备得到的实际阵列及其尺寸如图4(a)所示。整个阵列有源区的直径为0.214mm,阵列的总发光面积为0.036mm²。测试了该19单元VCSEL阵列在窄脉冲条件下(脉冲宽度5.4ns,占空比0.019%)不同驱动电路板电压下的峰值输出功率。图4(b)是驱动电路板电压为25V下测得的阵列光功率响应曲线,可以看出,脉冲宽度(半高全宽)为5.4ns。图6(c)展示了19单元阵列的峰值输出功率随驱动板电压的变化,可以发现,峰值功率随着驱动板电压先线性增大后趋近饱和,测得的最大峰值功率达到58.3W,对应的最大峰值功率密度为1.62kW/mm²。这种高峰值功率、高功率密度的多结级联VCSEL阵列在中远距离激光雷达的应用中具有诱人的应用前景。

图6(a)制备的19单元5结VCSEL阵列的俯视图和尺寸示意图;(b)驱动板电压为25V下阵列的光功率响应曲线;(c)19单元阵列的峰值输出功率随驱动板电压的变化

结论

设计并制备了5结级联905nm VCSEL及其阵列,CW条件下不同孔径的器件最大斜率效率均大于5.4W/A,最大PCE均大于54%。窄脉冲条件下测试得到的19单元5结VCSEL阵列的最大峰值功率达到58.3W,峰值功率密度为1.62kW/mm²。相对于单结VCSEL,5结级联VCSEL在输出功率、斜率效率及功率转换效率等性能上具有较大的优势。下一步会继续增加VCSEL的结数,以获得更高的功率密度。另外,也需要解决多结VCSEL的散热问题,提高器件的可靠性。

《传感应用的VCSEL技术及市场-2021版》

《VCSEL专利态势分析-2022版》

《VCSEL期刊文献检索与分析-2022版》

《飞行时间(ToF)传感器技术及应用-2020版》