汽车工业电气化进程步伐加快。尾气减排以及各种补贴计划推动了这一趋势的快速发展。这些车辆的核心部件是电池充电系统,也称车载充电器 (OBC)。有了这些系统,电池可通过标准家用连接器或商用充电桩充电。根据车辆类型,安装的充电系统负载功率最高可达22 kW。需要这种大功率充电来满足可以接受的充电时间的要求。车载充电器的使用对电子元件供应商提出非常高的质量要求。凭借这一领域积累的丰富经验,Vishay提供成套适用元件系列组合。

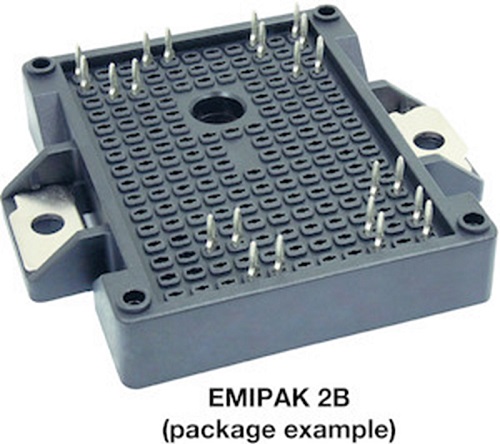

由于功率密度高,22 kW OBC (400 VAC输入,500 VDC输出) 依赖于半导体功率模块解决方案。采用专门为充电器设计的模块,可提高系统效率,同时实现更高功率密度。事实证明,EMIPAK 2B封装模块是这一领域极为强大且高效的解决方案。这一模块已广泛用于各种应用和配置。功率模块内部结构特别适合汽车工业的应用要求。因此,这一功率模块适用于每一代充电系统,在各种情况下都可以使用最新一代半导体器件。模块引脚采用压合技术连接,便于极为轻松的快速组装。模块直接连接车辆液冷系统,具有极高的功率密度并优化模块热管理。

图 1: EMIPAK 2B车载充电器功率模块

目前,电动汽车需要大功率OBC在短时间内为大容量电池组充电。22 kW OBC采用340 VAC至480 VAC三相输入电压,输出电压为250 V至500 V,最大电流约为50 A。输入级使用T型Vienna整流器,满足谐波和无功功率的要求,同时加大充电器输入电压工作范围。输出电压由具有异步整流功能的隔离式谐振变换器控制。

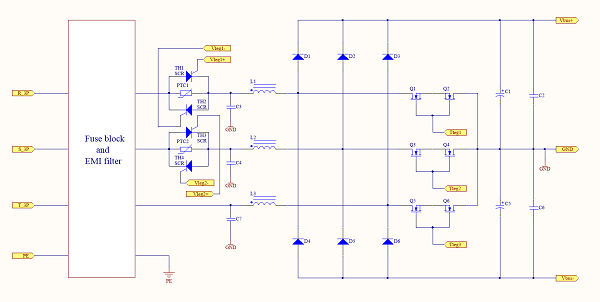

图2: T型Vienna整流器电路图

图中示例为虚拟零电位拓扑结构,直流电压分成对称的两级。通过这种方法,主控DC/DC级可采用650 V硅MOSFET,而其他拓扑结构则需要昂贵的1200 V 碳化硅 (SiC) 器件。

使用T型Vienna整流器还可以实现所需功率因数校正 (PFC)。不过,图中使用的升压拓扑结构不能限制充电器启动时产生的高浪涌电流。DC-Link通过较大的电容器组来稳定,支持PFC级和DC/DC转换器开关操作。根据要求,这种情况下通常使用耐压铝电解或铝箔电容器。这种浪涌电流必须通过有源保护电路加以限制,以防半导体元件和电容器过载。这种情况下,可采用晶闸管与PTC热敏电阻并联作为保护电路。热敏电阻的特性 (高温下电阻急剧上升) 限制输入电流。这样可以确保充电系统安全启动。当DC-Link电压稳定在所需电平时,两个晶闸管导通,将所需充电功率通过PTC限流器。

二极管和MOSFET组成的特殊Vienna拓扑结构实现三相电流动态整流。这个电路可校正功率因数,防止容性负载无功功率损耗。此外,稳压整流器可减少辐射到网络中的噪声,从而简化输入滤波器的设计。

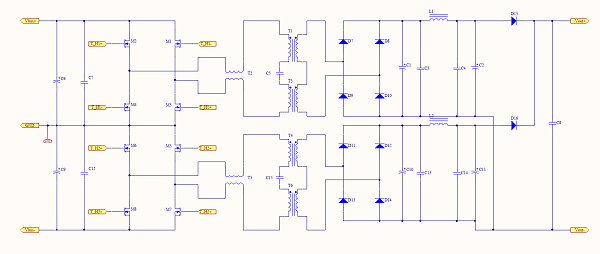

图3: 含异步整流器的隔离式谐振变换器电路图

充电系统的核心是隔离式DC/DC转换器,用来建立高压电池的充电电压。我们的示例中,Vienna整流器使用两个谐振变换器,分别用在正负DC-Link和虚拟零电位电路中。它们在输出端并联,以获得电池的充电功率。两个谐振变压器由MSOFET H桥驱动,开关频率为150 kHz至250 kHz。这种拓扑结构面临的挑战是针对所有工作点优化两个谐振变压器电路,最大限度减小输入输出电压受到的干扰。与变压器一样,谐振电容是这个电路的核心组件之一。除电压和电流高度稳定外,电容的di/dt边缘陡度也必须具有非常理想的参数。在输出端,变压器交流电压通过二极管桥式整流,利用电容加以稳定。然后,输出端直流电压通过车载电源和电池管理系统为车辆电池充电,进行下一次行驶。

电路细节使用的半导体器件能够非常高效地、以节省空间的方式集成到Vishay功率模块中。模块内部设计高度重视如何减小各种干扰变量,例如电容或电感变量。被动元件集成到功率模块中可进一步优化设计。使用功率模块,有助于进一步提高充电系统的效率和功率密度,减少电动汽车充电时间。