专栏简介

乌卡-VUCA,由Volatility易变性、Uncertainty不确定性、Complexity复杂性、Ambiguity模糊性的首字母组成。

再难否认,这正是我们所处的时代。

地缘政治争端、新冠疫情冲击、经济下行风险,面对世界范围内接踵而起的乱象,没有人可以置身事外,更遑论原本就在潮水中奋勇求生的企业们。

潮起潮落,势来势去,风云莫测里,企业和他们背后的凡人英雄们,该如何经受考验,再创辉煌?

本专栏便立意于此。我们将通过拆解书籍的方式,分享具有长远性、全局性的企业发展战略,以及具有参考意义和落地价值的实践方法论,让阅读者在尽量短的时间内吸收干货、提升能力、解决问题,以求更敏捷地应对时代巨变带来的严峻挑战。

首个专题来自姜宏峰、邢庆峰老师联合撰写的《供应链质量防线——供应商质量管理的策略、方法与实践》。

此为篇章一。感谢老师们的辛苦付出。

1

“供应商质量影响企业存亡”

2008年3月,三聚氰胺毒奶粉事件震惊了华夏大地。

30万婴幼儿患病,多名被告人被判处死缓、无期徒刑或二年至十五年不等的有期徒刑,舆论中心的三鹿集团董事长最终被判处无期徒刑。

短短数月,这家曾被视作国人骄傲的民族企业跌落神坛。

14年过去,三鹿倒了,但问题还在。当我们再次复盘事件始末,能得到新的启示吗?

三鹿的质量问题,其实是供应链质量问题。

▲

三鹿奶粉的两条供应链

问题就发生在第二条供应链上

1. 三鹿与供应商之间存在激烈的利益博弈。上游供应商以劣充好、谋取暴利,供应链链主高层心怀侥幸、佯装不闻。

2. 添加三聚氰胺的是供应商,但三鹿并不无辜。消费者认可的是三鹿的企业品牌形象,企业自身要承担整个供应链的质量责任。

3. 检验并不是质量管控的最优解。受检验方法、仪器、手段、人员等多种因素限制,检验无法完全保证准确,更像是一场运气赌博,必然会产生漏网之鱼。

所以,要想避免三鹿悲剧的再次发生,企业主只要做好供应商管理就可以了吗?

2

供应链质量管理迷思

供应链管理≠供应商管理

让我们先明确什么是供应链——

《国务院办公厅关于积极推进供应链创新与应用的指导意见》对供应链管理下了一个较为完整的定义:以客户需求为导向,以提高质量和效率为目标,以整合资源为手段,实现产品设计、采购、生产、销售、服务等全过程高效协同的组织形态。

供应商只是这条链路中较为重要的组成部分。

要想规避供应链各环节的潜在风险,只做好供应商管理是远远不够的,更要建立起完善的供应链全链质量管控体系。

缺少闭环,各自为政,内耗严重

企业内部员工为自己的KPI所累,采购人员想降本,财务人员想拖延,研发人员想做大,质量人员只顾埋头抓质检。

做好眼前事就够了,其他的?让别的部门自己做去吧!

这套质量管理架构脱胎于早先的工厂管理,缺乏系统联动,并逐渐成为束缚供应链及企业发展的官僚泥淖。

高质量≠高成本

当前很多企业做不好质量和成本管控的原因并不在于不重视质量,而在于一个错误认知:质量和成本相互对立,即高质量定然导致高成本。

一旦有了这个认知,就会造成企业在质量提升和成本降低上的顾此失彼、左右摇摆,用牺牲其中一个指标为代价来达成另一个指标。

在这样的原则指导下,节约成本的企业会轻率地选择价格较为低廉的供应商,其结果往往是增加鉴定成本、返工返修、停工停线、客户投诉索赔,最终的总成本反而提升了。

高质量才是低成本,原因便在于这被忽略的质量成本。这是供应链中的质量与成本哲学。

“第一次就把事做对”,提升客户管理能力水平,减少退货与客户投诉处理的一系列成本,提高客户的满意度,增加老客户的转介绍,才是最佳的降本策略,才是真降本。

3

站在供应链高度做质量管理

供应链之间的竞争,是以质量管理为基础的,质量管理又需要站在供应链的系统高度。这是一种正向循环。

从本质来看,供应链竞争就是争夺客户的过程。客户是供应链绩效的评价人,这意味着若要推行质量管理活动,就要从客户开始到客户结束。

所谓以客户为中心,落实到具体操作就是从客户投诉入手。找到客户投诉的关键项目,看哪些投诉项目是由供应商引发的,明确方向后再对供应商做专项质量改进。

前文提到,供应链管理不等于供应商管理,但这并不是在说可以轻视供应商管理。

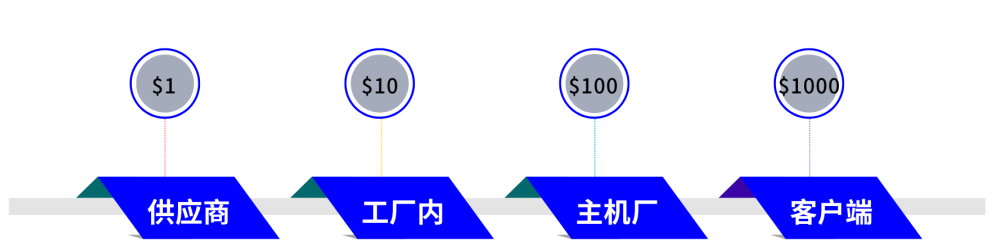

▲

质量成本沿供应链增大

供应链质量成本10倍法则告诉我们,在供应商处做好质量管理的总成本是最低的。

如何做好质量管理,建立质量管控体系?我们看看姜老师给出的蓝图方案。

A、从供应链维度设计质量管理体系

首要任务是破除企业主的思维围墙。随着专业化分工越来越细,质量管理早已从上世纪80年代的工厂内部质量管理延伸至整个供应链系统,管好“眼前的一亩三分地”是远远不够的,管理思维若还停留在围墙内,将带来巨大风险。

B、建立物料风险等级管控系统

企业内部各职能部门要对物料按风险等级进行分类,对于高风险物料,管控风险是第一位,现场审核同样必要。

C、供应商严格准入

选择比管理更重要,一定要严把准入关,在资格、能力、管理层、诚信等方面做判断,进行严格的风险审核。

D、事后检验改为事前监控

一味加强检验并不能保证质量。误判的风险、人员和设备的投入、增加的成本,都要由企业自身承担。

E、增加对供应链风险的主动识别与管控

收集行业信息,根据客户的反馈、行业的事件,主动识别供应链风险。

▲

2007年上半年

质检总局就已通报国内两家企业违规添加三聚氰胺

现在,我们明确了做好供应商质量管理的必要性,建立起了相应共识。这自然是不够的。

后续,我们将继续深入拆解本书,从策略、方法和实践三大维度着手,为企业决策者、管理者提供实际学习价值,帮助企业构建完善合理的供应商管理体系。

订阅我们,及时锁定最新篇章

推荐阅读

1. 蔚来,一个困在供应链里的新能源汽车品牌

2. 比亚迪想持续超车,如何借力FMEA破局?

3. 创新型思维,赋能蔚来供应链新发展

4. 比亚迪赶超特斯拉登顶榜首,下一“战”如何布局?

国产化替代FMEA软件

不限账户数的项目协同管理软件

DQE-MQE-SQE闭环管理的质量协同管理软件

单件产品追溯系统-有码应用

Smart Painting 智能调漆系统

全线产品,扫码试用

阅读原文 解锁更多产品方案