专栏简介

PFMEA是“过程失效模式与后果分析”的英文“Process Failure Mode and Effects Analysis”的缩写。为了更好地促进AQP PFMEA软件的应用,我们将以系列文章分享运用AQP PFMEA软件有效开展PFMEA工作的理念和方法,同时系统性介绍AQP PFMEA软件的特色和具体使用方法,并指导使用者如何有效开展PFMEA工作。

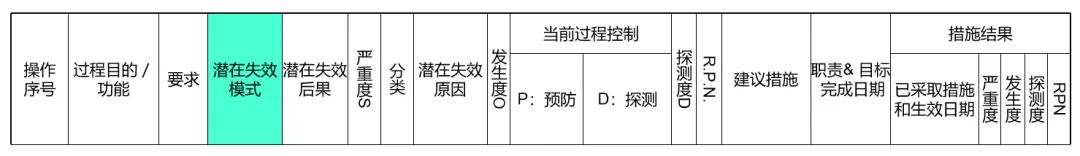

为每个过程步骤/操作执行失效分析是风险分析的基础。

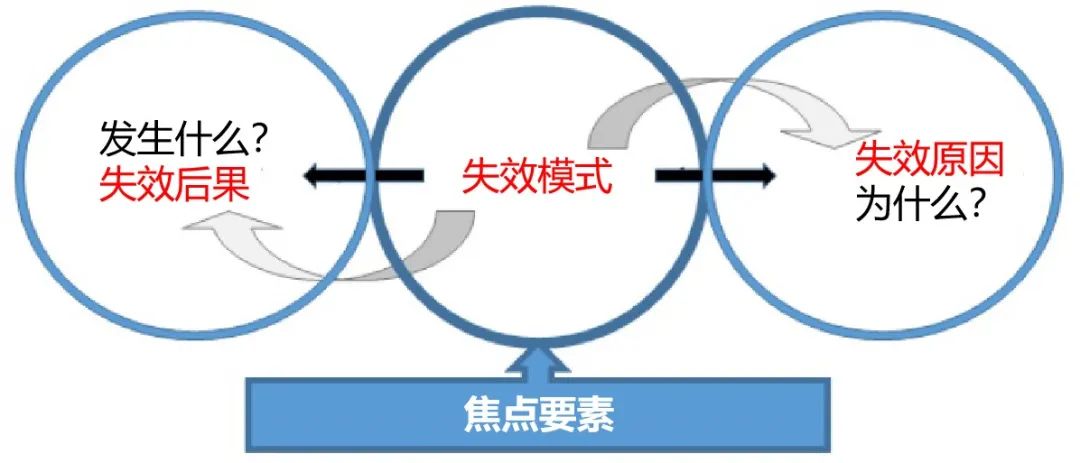

对于具体的失效,要考虑三个方面:

失 效 后 果

FE: Failure Effects

失 效 模 式

FM: Failure Mode

失 效 原 因

FC: Failure Cause

其实这三个方面都算是失效,只是定位不同,基于要求定位出来的失效就是失效模式,说的更精确些:基于功能要求识别出来的失效的表现形式就是失效模式。

包括汽车行业在内的很多FMEA分析,表格中的「要求」没有单列开来,而是和「功能」混在了一起,这导致在填写时仅填写了功能没有填写要求,所以最终文件中呈现出来的「失效模式」信息较为混乱。

■ 失效链模型

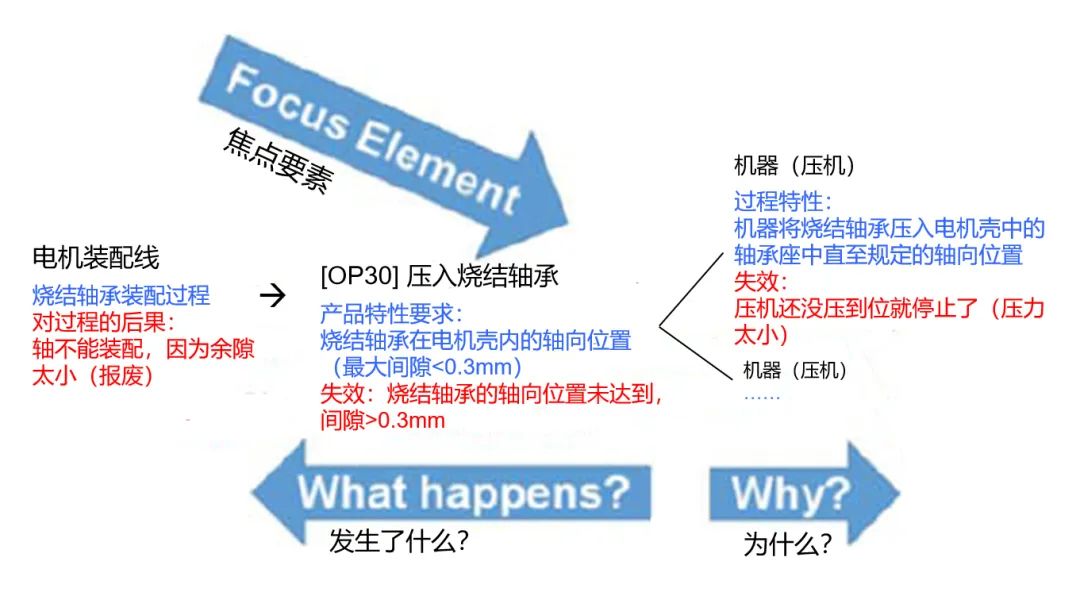

参照以上失效链,焦点要素就是所聚焦的需要分析的过程步骤/操作的功能及其要求。

当我们基于失效模式看它导致的后果,这时失效模式是“因”,失效后果就是失效模式的“果”;

为什么失效模式会产生?原因是什么?再基于失效模式回查原因,这时失效模式是“果”,失效原因就是失效模式的“因”。

这里要强调一下,在做失效分析的时候,失效原因要找本过程步骤/本操作可纠正可控制的原因。

因此,在PFMEA的失效分析中,都是假定来料是正确的,旨在明确不要在本过程步骤/本操作不可控制的来料上找原因,要找本过程步骤/本操作可纠正可控制的原因。

举个日常工作的例子:

比如工厂规定员工早上八点上班打卡,用技术性语言来描述上班的要求就是“不晚于八点刷卡”,那失效模式就有两种,一种是“晚于八点刷卡”,另一种是“没有刷卡”;

为什么会“晚于八点刷卡”?可能有人会说是因为“堵车”,但堵车并不是员工自己可以控制的,这里要分析的失效原因应该是“出发晚了”或“走了一条容易堵车的路线”,针对这一失效原因如何改进?可以早一点出发或者经过试验换一条不容易堵车的路线。

手册中还提到:

假如历史上显示来料有问题要做例外处理。

比如一批来料不满足规格要求,尺寸存在略微偏大或过小的情况,但企业还是把这批料收了,这时候做例外处理的意思是,需要在生产作业时保证该物料仍能正常加工或装配,本质上还是认为来料是合格的,只不过对后续的工艺要求更高。

另外,建议大家在找失效原因的时候先找直接原因,这并不表示不关心根本原因,而是直接原因与失效模式之间能更好地做因果检验,避免找错失效原因。

而要解决一个问题,针对根本原因采取措施是最有效的,所以在之后的预防措施,最好是针对根本原因所采取的。

失效因果链是一环扣一环的,基于失效模式我们可以找到它的直接原因,通过直接原因还可以找到直接原因的原因,进一步往下找一直到根本原因……失效后果的识别同理。

在整个失效链中,失效原因也是失效后果的原因,但不是直接原因,因为在这个因果链中至少他们之间还相隔一个失效模式。

之所以强调这个关系,这并不是在做文字游戏,而是要告诉大家,失效分析很重要的步骤就是先要把失效模式定位清楚,否则错把失效原因当作失效模式,看似也具有因果关系,却难以完成准确的失效分析。

在做失效分析时,建议多做因果关系的检验,避免出现因果关系不成立的情况。

失效链中的焦点要素是失效模式,并基于该失效模式识别相关联的失效后果和失效原因,基于不同的聚焦点,同一种失效可能具有不同的角色,可能被视为失效后果、也可能被视为失效模式或失效原因。

■ 潜在失效模式

失效模式被定义为过程可能导致产品不能交付或不能提供预期的功能的方式,应当以技术术语来描述失效模式,而不是顾客明显易见的症状。

潜在失效模式分以下几类,包括:

◐ 功能丧失/操作不能执行

◐ 部分功能-操作未完成/未执行到位

◐ 功能退化

◐ 过度功能-太多太高

◐ 间歇功能-操作不一致

◐ 操作不稳定

◐ 非预期功能-错误操作

◐ 错误的零件被安装(注:基于基本操作分析时,不会出现此失效模式)

◐功能过早/延迟 - 操作太早/太晚

典型的失效模式可能但不仅限于以下情形:

◐ 孔太浅、太深、错过位置或离开位置

◐ 表面脏

◐ 表面光洁度太粗糙

◐ 连接器针销错位

◐ 连接器未完全到位

◐ 放行坏零件,或拒收好零件

◐ 标签缺失

◐ 条码不可读

◐ ECU闪烁提示错误软件

典型的过程失效模式可分类为:

◐ 制造/加工:尺寸、形位公差(超出公差),表面缺陷

◐装配:松脱,零件缺失,方向错误

◐接收/检验:接收坏的采购件,在接收拒收好的零件

◐测试/检验:接收坏的零件,拒收好的零件

潜在失效模式示例:

在失效分析里面,绝对不可以出现“加强”二字,也不要出现“操作失误”、“机器故障”等模糊性语言,“错误”、“正确”这样的描述要尽量少用,应该用更准确的技术性语言进行描述。

潜在失效模式的识别要点:

◐ 不能满足设计意图/过程要求的表现形式

◐ 是对失效的技术性描述,而不是顾客觉察到的症状

◐ 不要列入无价值(不会或不可能发生)的失效模式

◐ 基于每一个过程步骤/操作的功能要求列出每一潜在失效模式

◐ 应假定零件/材料(incoming parts/materials)是合格的(当历史数据表明来料存在质量问题,FMEA团队可予以例外考虑,即在来料当前的质量状况下,操作仍应该满足相应的质量要求。)

扫码添加海岸君

免费获取

*版权声明:本专栏所介绍的AQP PFMEA知识、软件内容及其逻辑和方法其知识产权归属江苏海岸线互联网科技有限公司和上海耕因智能科技发展中心联合所有。未经授权许可,其中的任何部分都不得被抄袭、复制或被用于软件开发之用途!

THE END