专栏简介

AIAG&VDA新版FMEA方法论系统讲解,从理论出发结合丰富案例分析,对新版FMEA七步法逐步分解,指导企业相关职能人员快速聚焦变化,掌握潜在失效分析方法并能高效落实进行风险管控和预防,解决产品设计和过程设计可能出现的问题。

第二步:结构分析

AIAG & VDA DFMEA七步法第二步结构分析,其目的是确定设计,按照层级关系将其细分为系统,子系统和组件/部件,以图表的形式表现出来,以进行技术风险分析。

结构分析的目标

● 分析范围的可视化

● 结构树或其他:方块图、边界图、数字模型、实体零件

● 设计接口、相互作用和间隙的识别

● 顾客和供应商工程团队之间的协作

● 功能分析步骤的基础

结构分析关注要点

结构分析时首先要明确FMEA的目标、范围,也就是要知道在结构里谁是你的分析对象。

通常结构可分为三层,关注要素的聚焦层级,以及关注要素关联的上一较高级别和下一较低级别。

第二个要注意的要按照系统结构间功能交互关系的形式进行层次关系分解。

第三个要注意的是系统元素单一性,即在结构分析里的所有命名一定是按照BOM清单里的命名呈现,而不能随意用不同名称表达同一个事物,避免后期FMEA库出现名称混乱现象。

第四个要注意的结构要基于系统功能交互的形式去建立,不能完全按照如何进行装配的那种产品爆炸图示形式进行拆解,拿上篇专栏文章中提到的车顶灯举例:

车顶灯是聚焦的分析对象,拆解后会分为它的边框、LED灯和线束,这些边框、LED灯和线束实际上各自都有相互的功能交互。

还有一个“黑盒、白盒原则”,“黑盒原则”是指不负责设计的范围,那就不需要进行一些再下一层级的拆解;“白盒原则”则指如果要负责设计整个系统,那就要把负责设计的这个系统打开,进一步拆解下面的一些子系统的部分。

最终我们会通过一些可视化系统结构,如结构树、边框图形象化的呈现出来,以上这些就是我们所说的结构分析。

实例详解

同样以车顶灯为例,我们将上篇专栏文章中车顶层的边框图给到结构分析,尝试着关联一下。

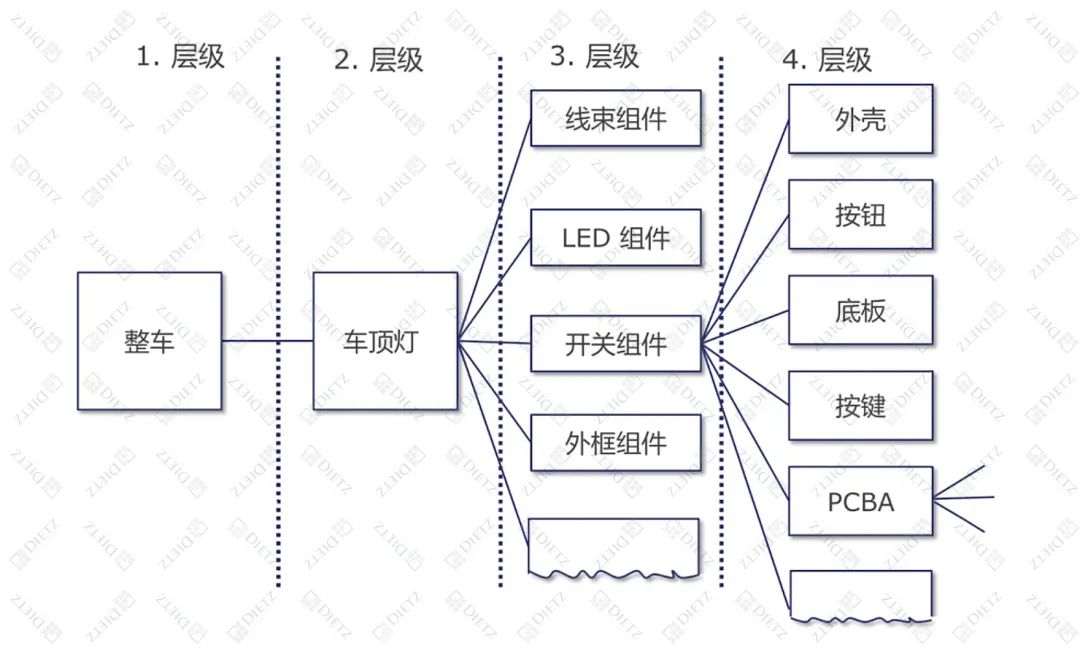

如上图,按照BOM清单对车顶层进行拆分,可以得到以上不同的模块。

那么,哪一个是结构的第一层级?假设我负责设计的产品是线束组件,那线束组件一定是结构里面第一层级吗?

通常情况下我们不这么认为,原则上会把聚焦层级-线束组件作为结构里的第二层级,这里的第一层级应该是车顶灯,即线束组件上一层级系统的功能集成者。

若聚焦层级为车顶灯,车顶灯是装在车上的,这时候的第一层级应该是整车,因为从功能上来说,车顶灯是给车内照明用的,它和车之间进行了功能交互;继续向下拆分,第三层级就是车顶灯内的外边框、内壳体、线束组件、LED灯组等子系统;

如果除了车顶灯,同时还负责里面的开关组件的设计开发,那么这时候针对开关组件,同样打开它向下结构拆解到外壳、按钮、地板、按键、PCBA等……

从这个意义上我们可以看出来,聚焦层级是相对而言的。需要做谁的FMEA,就要把它作为聚焦层级;设计范围在哪里,边界在哪里,结构分析就到哪里。

原则上结构分析会拆解到最下层的时候,可能是单个的零件,但在这个过程中缺失了一个部分,就是接口,建议在结构分析里面,把接口也放进来作为一个分析的对象。

另外,我们之前说过,新版FMEA表格有很大的变化点。

如上图,结构分析在表格里有三列,中间列是“聚焦要素”,另外两列是“上一较高级别”和“下一较低级别或特性类型”,可以与结构分析产生一一对应的关系。因为无法把结构里的四层、五层都罗列在表格中,所以再次强调聚焦要素的重要性。

结构分析的挑战

结构分析听起来不是特别复杂,但真正在做项目的时候,会遇到不少挑战,下面就以我们曾经在做项目时候实际遇到的案例来具体说明。

边界图是一种对于开展FMEA分析有效的准备工具,构建边界图的方法和格式有很多,可由组织自己决定。

▌案例一:整车白车身

如果按照结构分析逻辑关系,拆解白车身的第一层级是整车,然后第二层级是白车身,第三层级把白车上所有零件都分解下来的话,不仅这个FMEA的任务量会相当大,而且在把这几百个零件都拆解罗列出来分析特性的时候,会出现大量的重复性。

并且真正的失效风险其实并不完全在零件上,而是在于这些零件之间的接口上,比如很多零件需要通过焊接的形式组装起来,焊接有可能导致白色车身出现瑕疵。所以如果按照这种形式去拆解,实际上是不可实现的,这时候应该换一种思路,采用接口FMEA分析。

▌后桥总成

这是一家OEM负责导入后桥总成来给其他总成进行组装,关联匹配,而这个后桥总成是由另一家供应商做的,这时候在FMEA中的结构该如何建立?

第二层级即聚焦层级是后桥总成,第一层级是整车,这都不难理解,那第三层级需要把后桥总成全都打开,看到减速器、差速器这些吗?

如果这样做就违反了上面说的“黑盒原则”,相当于把供应商应该做的内容,OEM去做了,这是不合适的。同样这种情况下,也是需要做些接口FMEA分析。

▌整车控制器

这实际上是一个比较复杂的系统,因为里面既包含了硬件系统,又包含了软件系统,针对这样的情况,我们要如何将硬件和软件以功能交互的形式建立结构呢?

这时候要遵循另外一个原则,就是功能交互的原则去建立它,而不能按照它的职责和它的负责的内容来进行建立结构。

▌发动机气缸油封

这个产品很有意思,看似比较简单,由三层滤网合在一起组成一个产品,在气缸盖上用来过滤油的。

针对这一产品结果分析,正常情况大家会认为第一层级是发动机气缸,第二层级是这个油封,第三层则是将三层滤网层层拆开,第一层,第二层、第三层……

这三层滤网不管从形状、尺寸还是材质都是一样的,如果把这三层分成三个系统去分析,后面的功能分析、失效分析,以及措施就会出现大量重复,不建议这样做。

通过上面这4个案例,我们可以看出,结构分析具有一定挑战性和灵活性的,它一定是要针对FMEA的分析范围和目标来进行定义,而不只是生搬硬套。

*版权声明:以上FMEA专栏内容来源于德茨企业咨询,未经授权许可,其中的任何部分都不得被抄袭、复制或被用于软件开发之用途!

国产化替代FMEA软件

轻量级项目管理软件

……

全线产品,扫码试用

THE END