点击左上角“锂电联盟会长”,即可关注!

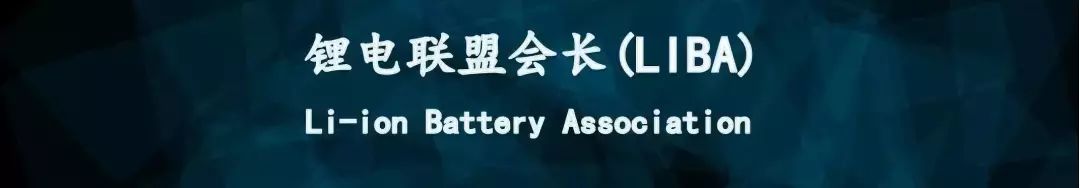

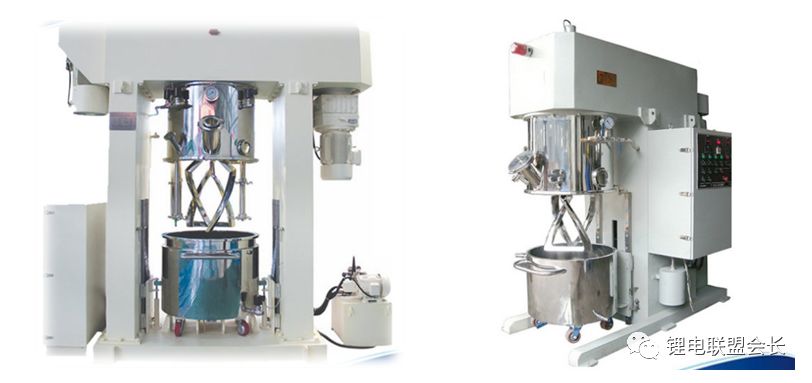

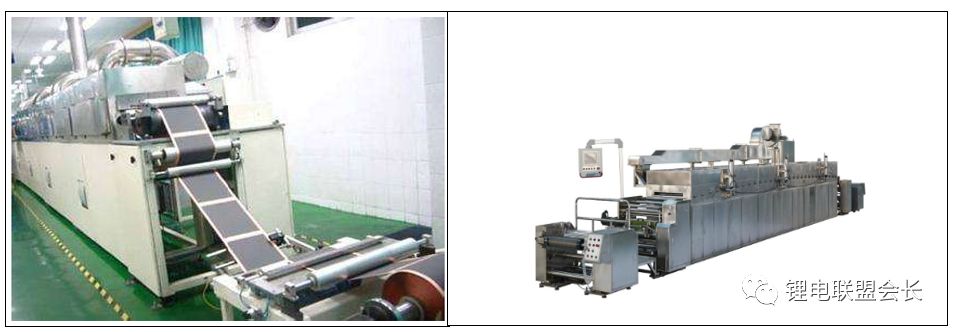

本文就从工艺过程入手,一一来解析每一步需要注意的关键点,以此来提高电芯再制造过程中的稳定性和后续的安全性能。浆料的分散是锂离子电池制作的第一步,从图中可以看出,匀浆设备的罐体、搅拌棒以及运输管道都是金属制成的,因此便有可能引入金属杂质,同时设备长期运转也会导致磨损,这就要求锂电生产企业在匀浆前对罐体进行清洁,定期对搅拌设备进行保养,对管道进行及时清洁,并持续跟踪匀浆后电池的性能,建立属于自己企业内部的清洁标准,从而生产出合格的锂离子电池。另外需要指出的是,由于很多企业并不能保证一个匀浆线只制作一种类型的电池,那就需要在原材料切换时对管道进行彻底的清洗,防止不同批次的粉料混在一起,给后续带来不必要的性能以及安全损失,当然,清洁的频次、清洁后的标准等等都需要长期进行摸索,不同设备、材料的要求都是不一样的,在此,老李不再多说。对于涂布而言,各个辊的清洁、以及磨损后的修复是比较重要的,这样可以避免杂质的引入,况且现在随着双面涂布设备的普及,涂布速度越来越快,涂布设备的长度也是越来越长,因此,及时的发现问题,将会极大的提高电池的安全性。其实和涂布一样,随着能量密度的提高,材料的压实密度也越来越高,因而对碾压辊的清洁和保养就是避免杂质引入最好的管控手段。对于高度自动化的锂离子电池生产企业而言,匀浆涂布出来的正负极宽度都是很宽的,所以一般都要进行分切,分为一般是用金属的分切刀将宽幅分切成窄幅,从而适应后续工序。这就引入了关键的指标——毛刺,毛刺是与安全直接相关的,过大的毛刺将会直接导致电池短路,所以,对于毛刺的控制是每个锂离子电池生产企业所要控制参数之中的重中之重。怎么去控制?一方面在于设备的精度、分切的工艺以及对横向以及纵向毛刺的要求水平,另一方面在于分切刀的保养。每个企业都有自己的控制标准以及点检规则,在此也不在多说。这个工序的主要目的在于用激光从箔材中切出极耳部分,和分切一样,关键控制点在于激光切后毛刺的控制水平,以及激光切之后粉尘和杂质是否能及时的清洁和移除,这也有赖于设备的自动化水平以及一系列先进的在线监测系统。

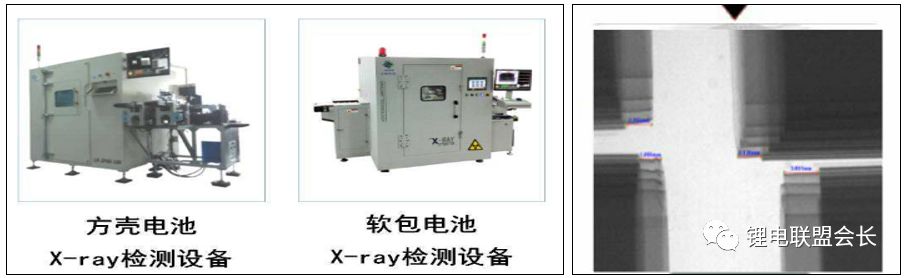

对于卷绕而言,卷绕的对齐度,负极包覆正极的程度,以及最终切断后正极、负极以及隔膜的毛刺程度是控制的关键点;对于叠片而言,同样也是对其度、包覆程度等等,都是属于和安全性相关的指标,尤其是边角处,更是控制的目标;随着技术的不断发展,在线X-Ray检测系统发挥了其应有的作用,取代了之前目测或抽检的方法,极大的提高了生产效率以及产品的合格率;

装配阶段比较关键的点就是焊接了,对于铝壳电池,无论是极耳的焊接还是连接片的焊接,还是电池盖的焊接,关键检测点都在于焊接的强度,焊接后粉尘的处理,焊缝的检验等等,下面就上述几点一一展开讨论;对于极耳与连接片的焊接,一般采取超声波焊接,焊印如右图所示,设备一般自带除尘装置,焊接完成后通过吹气或者吸气的方式出去粉尘和金属屑。对于关键控制点而言,会检测焊接的强度,通过检测拉力去检测焊接强度,长时间使用会对焊头有磨损,所以对设备也是需要进行定期的点检以及对焊头的修模等等,每个厂家都有自己的标准规范文件。对于铝壳电池盖和电池壳的焊接一般采用激光焊接的方法进行焊接,理想的焊接处放大后应该有连续的鱼鳞纹,均匀的焊接厚度等等,这个工序依然要关注焊接的粉尘和金属杂质的去除,防止将粉尘和杂质引入到电池内部中。这个工序检测设备较多,首先需要检测焊接的好坏,一般用外部打压、氦检以及金相显微镜的方式去检查。打压是比较早的实验方法,是通过将电池盖上的防爆阀破坏后,往里充气或者水,边充边观察,可以看出泄漏点,同时,达到一定压力后焊缝处破裂,以此来判断焊接的好坏和强度;氦检则是通过设备提供的密封空间充氦气检查泄漏量来检查焊接的好坏;金相显微镜则是通过将将焊缝剖开后,放大观察是否有空洞、砂眼等缺陷来判断焊接的好坏,毕竟,电池是要经过长时间的使用,焊接的强度需要承受电池整个生命周期中的使用和耐久,所以,必须经过多方面的考验。

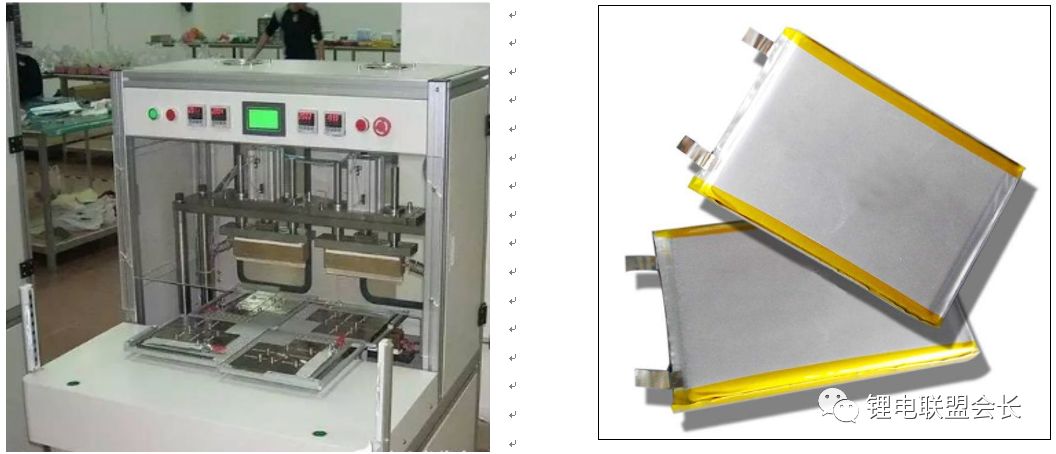

软包电池的封装采用的是热封的方式,通过封头加温来熔化铝塑膜的胶层达到封装的目的,需要关注的是封装后封印的溶胶厚度,是否存在过封、漏封、缺陷等等,每个厂家都有自己的标准,在此不在赘述。随着装配的完成,主要的机械化的制造过程就已经告于段落,后续进行电池的烘干、注液、预充、化成、分选等等,每个步骤都有相关的工艺文件和检测标准,与安全相关的制作过程也很少,有烘干后的短路测试、分选后的一致性筛选等等,随着动力电池技术水平的不断提高,这些检测设备的精度也会随之提高,动力电池的安全性也会随之提高。工艺,研发,机理和专利!软包电池方向重磅汇总资料分享!

搞懂锂电池阻抗谱(EIS)不容易,这篇综述值得一看!锂电池循环寿命研究汇总(附60份精品资料免费下载)