MEMS器件的结构设计对其物理性能和最终性能有着深远的影响。然而,对于研究人员来说,合理地考虑大量可能的设计是一项挑战,因为使用数值仿真研究所有这些情况将非常耗时和耗费资源。

据麦姆斯咨询报道,近日,一支由美国加州大学伯克利分校(University of California, Berkeley)、中国武汉大学、清华大学的研究人员组成的团队在Microsystems & Nanoengineering期刊上发表了题为“Deep learning for non-parameterized MEMS structural design”的最新论文,该团队提出了一种基于深度学习(DL)的数据驱动的非参数化MEMS结构设计方法,所提出的技术可以快速筛选数千个设计候选方案,并促进无经验和数据驱动的MEMS结构设计。

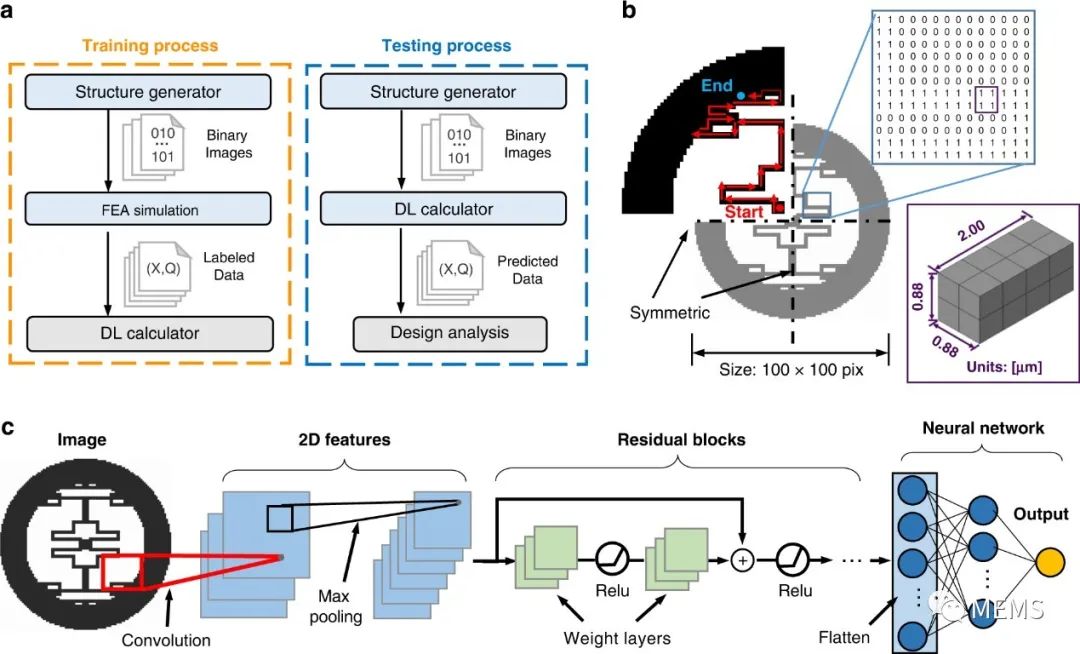

图1 深度学习辅助非参数化MEMS设计的系统组件

近几十年来,机器学习(ML)被认为是一项重要的创新,在工业领域取得了巨大的成功。机器学习的一个关键方面是,它通过揭示给定数据集的原始输入和最终输出之间的关键关系来实现自动化自我改进。机器学习的这种自我更新特性使广泛的跨学科领域受益,如机器人、健康信息学、蛋白质工程、统计物理学、计算化学和材料发现等。现代机器学习技术可以与力学的最新进展相结合,以推动MEMS的最佳设计解决方案。

在之前的研究中,人们已经成功使用机器学习技术分析器件信号和设计器件结构。虽然后者已经为数据驱动的MEMS设计带来了开创性的成果,但它们通常需要该领域的高水平的先验知识。在这些研究工作中,人们首先确定基本的设计拓扑结构,然后使用机器学习算法优化详细的结构参数。

在本论文研究中,作者们提出了一种数据驱动的非参数化设计方法,作为一种重要的替代方法。非参数化设计方法从零开始逐个体素构建目标结构,不受给定拓扑结构的约束。相反,当给定一些设计变量(例如总体尺寸和材料特性)时,该方法可以创建大量的设计组合。在过去,这种方法对于传统的机器学习来说计算成本很高,并且生成的无数数据集导致了分析过程中的复杂性。本论文研究中使用的深度学习(DL)技术提供了一个很好的解决方案,因为它可以有效地从大量数据集中学习隐藏模式。深度学习方法利用多层简单但非线性的模块构建预测模型,这些模块将每个层次的表征转化为稍高层次的表征。有了足够数量的层,构建的模型就可以确定非常复杂的隐藏模式。

使用深度学习模型,他们构建了一个自动化系统框架,适用于各类MEMS器件的无经验、非参数化设计。在本论文研究工作中,他们以MEMS谐振器为例进行介绍。过去,人们已经深入研究了不同应用中的MEMS谐振器,例如定时基准、无线通信系统中的滤波器以及各种模块中的传感元件。MEMS谐振器的两个重要特性是:(1)谐振模态/频率;(2)品质(简称“Q”)因数。虽然谐振器具有无限多种谐振模态,但只有有限的几种具有实际应用,例如弯曲模态、体模态和酒杯模态。对于许多应用,谐振器结构设计的一个关键目标是减少所选模态的能量损失(或者换句话说,提高该模态的品质因数),以提高器件的灵敏度、分辨率和精度。找到正确的几何结构对于实现理想的谐振模态和频率以及高品质因数至关重要。然而,对于人类直觉和数值分析来说,寻找正确的设计是一个非常具有挑战且耗时的过程。本论文的工作旨在解决这个问题。

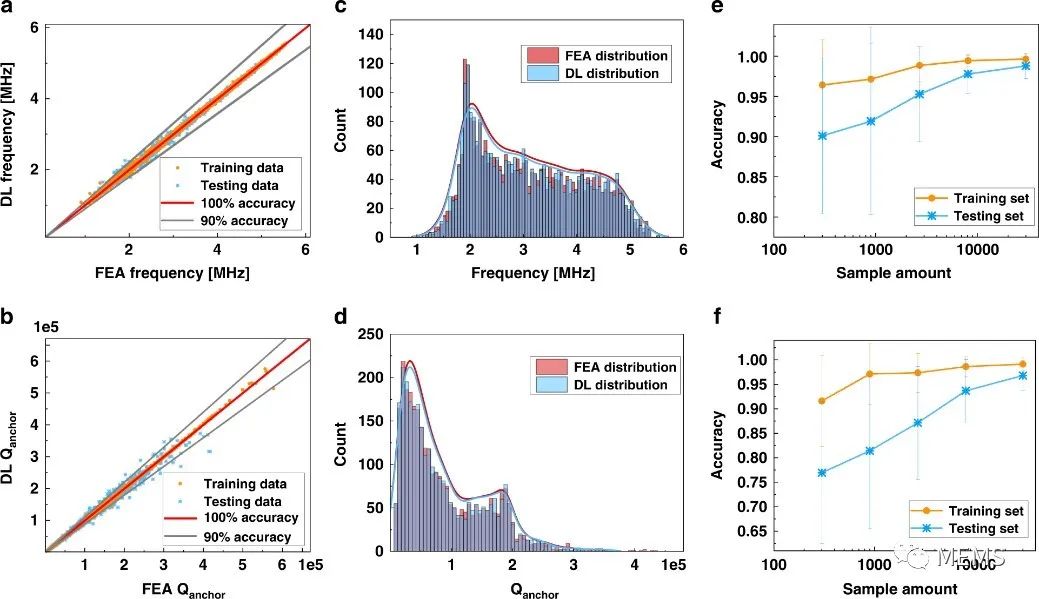

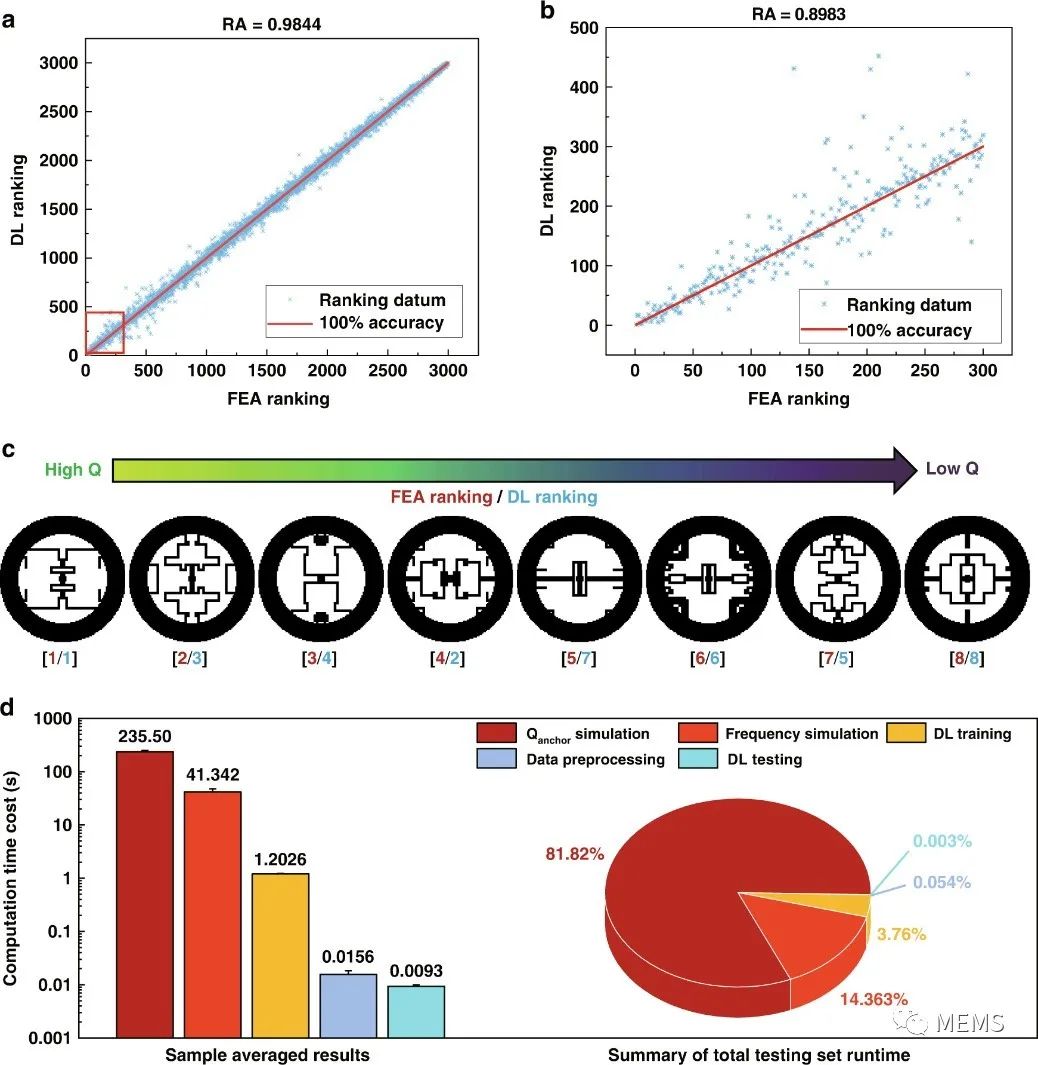

在本论文研究中,作者们提出使用深度学习技术,通过快速准确地预测具有不同几何结构特征的众多设计候选方案的物理特性,加速MEMS设计周期。他们使用像素化的黑白图像以非参数、无拓扑约束的形式表示设计候选方案。经过充分的训练后,深度神经网络(DNN)可以快速计算出人们感兴趣的物理特性,并具有良好的精度,而无需使用传统的数值工具(如有限元分析)。作为一个例子,他们将深度学习方法应用于预测圆盘形微尺度谐振器的模态频率和品质因数。通过合理的训练,深度学习神经网络成为一个高速、高精度的计算器:与传统的数值仿真软件包相比,其识别弯曲模态频率和品质因数的速度分别快4.6 × 10³倍和2.6 × 10⁴倍,精度分别为98.8±1.6%和96.8±3.1%。当它同时预测频率和品质因数时,在设计过程中可以节省高达96.0%的总计算时间。

图2 深度学习计算器的谐振频率和品质因数的回归性能评估

图3 基于深度学习计算器的设计方案排名和计算成本

综上,本论文所提出的深度学习技术不局限于MEMS谐振器的设计,还可以扩展到其他类型的MEMS器件,如微尺度压电能量采集器、加速度计、陀螺仪等。通过在未来将深度学习计算器与深度学习设计器结合起来,计算结果可以直接指导新的候选结构方案的生成,以达到预期的设计目标。另一个可能的未来方向是在神经网络中加入MEMS的多层结构特征,将提出的数据驱动方法应用于更复杂的MEMS器件。在选择了理想的结构设计后,数据驱动方法还可以应用于预测和改良MEMS工艺,以考虑关键工艺步骤(旋转涂层、曝光、多晶硅和氧化物沉积、蚀刻、退火等)中的参数、材料表面形貌和缺陷以及工艺中的异常情况对最终器件性能和可靠性的影响。

论文信息:

https://doi.org/10.1038/s41378-022-00432-9

延伸阅读:

《Merit Sensor压力传感器及MEMS芯片分析》

《盛思锐气体传感器SGP40产品分析》

《盛思锐气体传感器SGP30产品分析》

《气体传感器技术及市场-2022版》