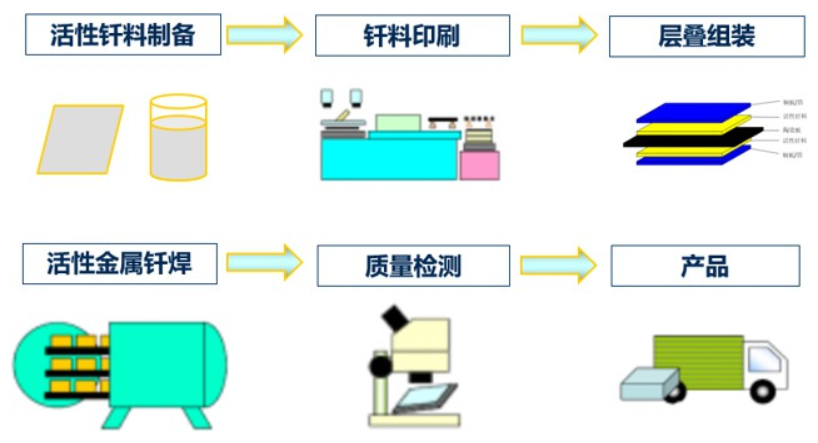

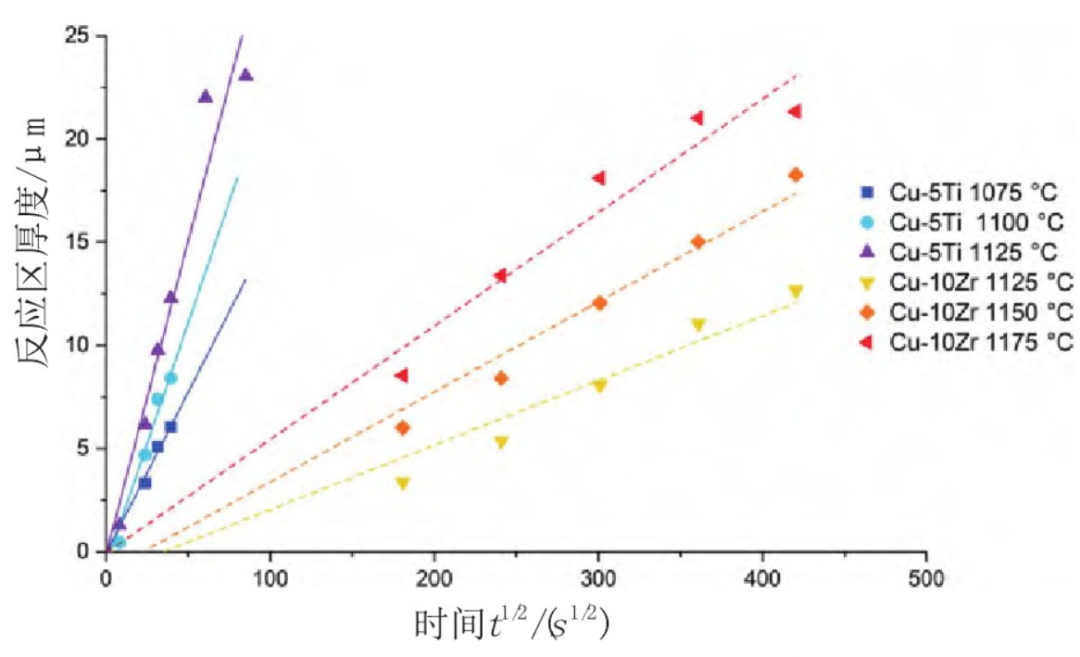

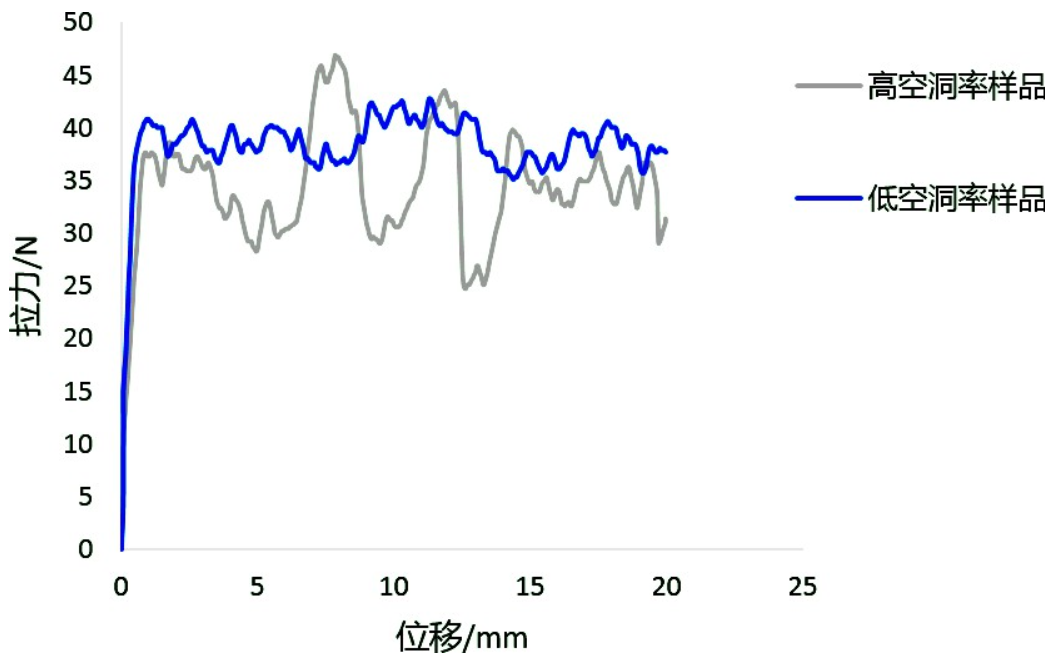

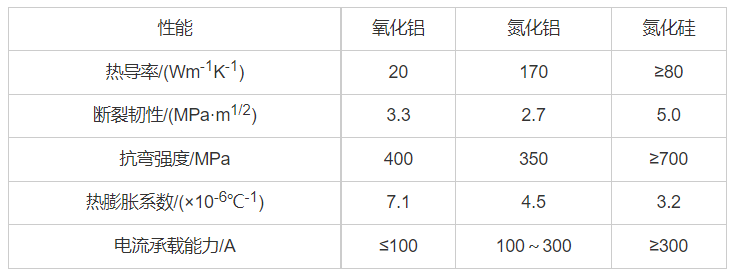

随着第三代SiC基功率模块器件的功率密度和工作温度不断升高,器件对于封装基板的散热能力和可靠性也提出了更高的要求[1,2,3]。以往被广泛使用的直接覆铜(Direct-Bonding-Copper,DBC)陶瓷基板是通过共晶键合法制备而成,铜和陶瓷之间没有粘结材料,在高温服役过程中,往往会因为铜和陶瓷(Al2O3或AlN)之间的热膨胀系数不同而产生较大的热应力,从而导致铜层从陶瓷表面剥离,因此传统的DBC陶瓷基板已经难以满足高温、大功率、高散热、高可靠性的封装要求[4,5]。而Si3N4-AMB覆铜基板则是利用活性金属元素(Ti、Zr、Ta、Nb、V、Hf等)可以润湿陶瓷表面的特性,将铜层通过活性金属钎料钎焊在Si3N4陶瓷板上。通过活性金属钎焊(Active-Metal-Brazing,AMB)工艺形成的铜/陶瓷界面粘结强度更高,且Si3N4陶瓷相比Al2O3和AlN具备更优异的机械性能和良好的导热性,因此Si3N4-AMB覆铜基板在高温下的服役可靠性更强,是SiC器件封装基板的首选。本文综述了近年来Si3N4-AMB覆铜基板的研究现状,主要包括业界较为关心的三大方面:Si3N4-AMB覆铜基板的制备工艺、铜/氮化硅陶瓷界面的空洞率控制及基板的高低温冲击可靠性。目前,Si3N4-AMB覆铜基板商业化生产的核心工艺几乎被美国Rogers、德国Heraeus和日本Ferrotec等几家国际大公司所垄断,国内还尚未实现这一领域的商业化生产,仅仅开展了一些基础的研究工作,积累了一定的经验。据公开资料显示,Si3N4-AMB覆铜基板的基本工艺流程如图1所示,其中活性钎料的制备与活性金属钎焊是目前的重点和难点。Ti、Zr、Hf、V、Nb等是常见的几种活性金属元素,可以浸润陶瓷表面,被广泛用于陶瓷与金属的活性封接。图2展示了不同温度下用含Ti和含Zr钎料钎焊Si3N4的反应区厚度与反应时间的关系,可明显看出Ti与Si3N4的界面反应更激烈,反应层厚度增加更快。Tomsia[6]等人对比了Ag-Cu-Ti(1%~5%)活性钎料与Ag-Cu-Zr(1%~5%)活性钎料在AlN陶瓷和Al2O3陶瓷表面的润湿性,结果发现Ti元素的加入更有助于钎料在陶瓷表面的润湿。Lee等人[7]研究了用CuX(X为Ti,V,Nb和Cr)合金钎焊SiC时的润湿性和弯曲强度,发现CuCr合金在SiC上的润湿性较好,但钎焊接头强度过低,CuNb合金钎焊试样的弯曲强度虽高,但润湿角度高达60°,而CuTi合金钎焊试样具备较为均衡的性能。因此,Ti元素的活性较好,也是陶瓷金属化过程中最常用的活性金属元素。其中以Ti为活性元素的Ag-Cu-Ti系合金是学者研究最多、实际应用最为广泛的一种活性钎料,其在800~950℃的温度下可以润湿大多数陶瓷表面,钎焊接头强度高、性能稳定,从而可以较好地实现陶瓷和金属、陶瓷和陶瓷的封接[8]。图2 不同温度下含Ti和含Zr钎料钎焊Si3N4的反应区厚度Ag-Cu-Ti系活性钎料的使用形式随Ti元素的形态、钎料的组合方式不同而有所不同[9]:1)预涂Ti粉(或TiH2粉)膏剂,然后加预成形焊片(通常为Ag72Cu28合金焊片)。这种方法往往会难以控制Ti或TiH2在陶瓷表面均匀分布,且提供的Ti含量往往过高,而文献[10]和[11]均指出钎料中Ti含量过高时,焊料层中会产生较多脆性的金属间化合物而影响连接强度。2)预先在陶瓷表面以PVD(物理气相沉积)或CVD(化学气相沉积)镀一层Ti薄膜,然后再加Ag-Cu钎料。该方案的问题在于Ti的氧化,以及陶瓷表面大面积金属化所导致的工艺效率低、成本高的问题。3)使用Ag-Cu-Ti焊片。其主要制备方法为熔炼轧制法、粉末冶金法、层状复合法、机械合金法[12,13],Ag-Cu-Ti焊片虽具备使用便捷、污染小的优势,但在制备过程中容易出现活性元素Ti的氧化和偏析的问题,导致合金变脆、成材率极低、焊接接头性能较差,所以在国内尚未实现产业化。4)使用Ag-Cu-Ti焊膏。将Ag粉、Cu粉、Ti粉按所需比例混合,也可以用银铜合金粉或银包铜粉代替Ag粉、Cu粉,TiH2粉代替Ti粉,或者直接用Ag-Cu-Ti三元合金制备粉末,再添加溶剂、触变剂、流平剂等有机成分配置成Ag-Cu-Ti焊膏。对于银铜钛焊膏而言,其制备工艺成熟,简单高效,但在高真空中加热时有大量有机物挥发,导致钎焊界面不致密,出现较多空洞,对后道的钎焊工艺要求更加严苛。活性金属钎焊法是上世纪就已经提出的一种用于陶瓷表面金属化的方法,而Si3N4-AMB覆铜基板的制备正是将活性金属钎料涂敷在陶瓷和铜片之间,然后通过高温真空钎焊工艺将铜片钎焊在Si3N4陶瓷的两侧,形成铜-钎料-Si3N4-钎料-铜的结构。活性金属钎焊是Si3N4-AMB基板制备工艺中最为重要的环节,常涉及公司核心机密问题,国内外鲜有介绍Si3N4-AMB制备工艺的文献,本文仅简略介绍部分公司在这一领域所公开的的研究成果。文献[14]中提到了一种热压活性钎焊法制备陶瓷覆铜板的方法,即在高温真空钎焊过程中施加0~30MPa的压力,制得了空洞率极低、拉拔力高的陶瓷覆铜板。文献[15]指出在Si3N4陶瓷表面依次形成Ti层、有机层和铜浆层后,在真空烧结过程中可以有效避免钛层迁移到金属层,所制得的金属陶瓷基板导电率高、镀覆附着性好、耐热循环性高。文献[16]中为了改善基板在冷热循环下铜层翘曲的问题,钎焊前在焊片和铜片之间贴附一层应力缓冲层(铜箔),使得铜箔和金属铜层分子扩散焊后形成微孔区,该微孔区可有效释放覆铜陶瓷基板在冷热循环条件下产生的热应力。文献[17]采用自制银铜钛焊膏印刷在铜箔表面,经过脱脂处理后与Si3N4陶瓷上下表面叠成三明治结构,并在真空包装后进行高温热压钎焊。该工艺对高温钎焊设备的真空度要求较低,且所制得的Si3N4-AMB覆铜基板空洞率低、界面连接强度高。铜/Si3N4陶瓷界面的空洞率是表征基板质量的重要因素之一,也是目前国内Si3N4-AMB产品始终难以突破的瓶颈之一。笔者团队在铜/Si3N4陶瓷界面剥离强度测试中得到了如图3所示的界面剥离强度曲线图,高空洞率基板的测试曲线上下波动较大,对照基板空洞分布图可知,界面剥离强度发生明显下降的区域正是空洞分布集中的区域。美国Rogers公司官网的报告认为,在界面空洞的周边存在着局部放电隐患,大大影响了基板的电气性能,降低了基板的可靠性。因此,铜/陶瓷界面空洞的控制至关重要,良好的界面空洞率(趋于0%)能够保证基板在高温、大电流下的服役可靠性。以Ag-Cu-Ti活性钎料(焊膏和焊片)为例,Si3N4-AMB界面空洞产生的原因主要有以下几点:焊接前陶瓷、无氧铜及焊片表面的划痕、凹坑、氧化、有机污染等问题都会对焊料的润湿铺展造成负面影响,为钎焊界面带来了潜在的空洞风险。Ag-Cu-Ti的活性元素Ti对氧十分敏感,高温钎焊过程中,往往要求真空度优于10-3Pa,若真空度无法满足焊接要求导致Ti氧化失活,焊料无法润湿Si3N4陶瓷表面造成大面积虚焊、漏焊的现象。Ag-Cu-Ti活性钎料往往在800℃以上才能润湿Si3N4表面,若钎焊温度过低或保温时间过短,将会使得Ti与陶瓷表面的反应不够充分,导致钎料无法完全润湿陶瓷表面。大面积焊膏印刷过程中,较易出现焊膏漏印、印刷不均匀的问题,焊料熔化后一旦没有铺展覆盖这些漏印区域,就会直接导致空洞的形成。钎焊过程中,焊膏中挥发出的气体会被助焊剂包裹形成气泡,此外助焊剂中的有机酸和金属氧化物反应也会产生气泡,随着反应的进行气泡逐渐变大,排出的气泡会在焊膏表面留下密密麻麻的气孔,而未排出的气泡同样会随着焊料熔化凝固的过程滞留在钎焊界面处,形成空洞。在通过AMB工艺制备氮化硅覆铜基板的过程中,对Si3N4陶瓷和铜片进行除油和除氧化处理、提供较高的真空钎焊环境是目前公知的降低界面空洞率的方法。除此以外,张义政等人[18]以空洞率为指标,对原材料前处理、AMB工艺参数(焊接压力和焊接温度)进行全因子试验设计(DOE)及方差分析,结果表明焊接压力是空洞率最主要的影响因素,较大的钎焊压力有助于减少钎焊界面的空洞率。贾耀平[19]等人在功率芯片的真空共晶焊接中也提到焊接压力与空洞率有密切关系,适当加压不仅可以使母材与焊料形成紧密的接触,有利于接触反应熔化的进行,而且可以增强熔化焊料的流动性,挤出钎焊界面的气体,从而降低空洞率。曾嵩[20]等人在微波模块焊接的实验中发现,真空+氮气的焊接气氛比真空气氛更有利于降低焊接空洞率,这对AMB工艺也有一定启发作用,不过需要注意的是氮气在高温下可能会和Ti发生化学反应,其他惰性气体(氦气、氩气等)可能更适用于AMB工艺。上述降低空洞率的方法多针对焊片焊接工艺而言,国内外鲜有文献介绍如何降低焊膏焊接过程的空洞率,但银铜钛焊膏仍是AMB工艺制备陶瓷覆铜板的主流选择,其制备工艺简单、成本低、易保存,国内已有多家厂商推出相关产品。笔者团队也研发了一款基于TiH2活性金属粉末的Ag-Cu-Ti活性焊膏,并创新地提出了预脱脂的钎焊工艺。将焊膏印刷在Si3N4陶瓷的两面,高温钎焊前,在400~500℃的惰性气氛中除去焊膏中的有机成分,在陶瓷表面留下致密的金属粉末层,然后双面覆铜,高温真空钎焊。试验结果表明:经过预脱脂工艺处理,并施加一定的钎焊压力,可以保证Si3N4-AMB(尺寸为138mm×190mm)覆铜基板空洞率稳定在0.2%以下,处于行业领先水平。高低温冲击可靠性的表现是表征封装基板可靠性的重要指标,尤其在SiC器件高工作温度、高功率密度发展的背景下,基板的抗高低温冲击能力就显得更为重要。Si3N4-AMB基板相比AlN-AMB基板及DBC基板,在可靠性方面具有明显的优势,这种优势一方面源于氮化硅陶瓷本身优异的物理性能,另一方面则源于AMB工艺带来的铜和Si3N4陶瓷更加稳定的结合力。首先,热导率是封装基板最为重要的性能参数之一。目前商用氮化硅陶瓷板的热导率基本在80~90Wm-1K-1之间,其导热能力不如氮化铝陶瓷,但余晓初等人在文献[21]中指出,传热学中材料的热阻通常表示为:R=L/(λA)-------------------------------------(1)式中:R为热阻;L为材料在热量通过方向的长度(或厚度);λ为材料的热导率;A为材料在热量通过方向的横截面积。材料热阻不仅和热导率有关,也和L和A有关。假设氮化硅和氮化铝基板的横截面积相同,当氮化硅的厚度减小到氮化铝一半时,热阻便和氮化铝一样。并且因为氮化硅基板优异的断裂韧性和抗弯强度(几乎都是氮化铝的两倍),适当降低氮化硅陶瓷基板厚度并不会影响其服役可靠性。此外,单晶氮化硅的理论热导率可以达到400W/(m.K)。YouZ等人[22]就采用Si粉替代传统Si3N4粉通过反应烧结已制备得到热导率为177W/(m.K)的Si3N4陶瓷,表明氮化硅具备达到氮化铝导热水平的潜力。同时,氮化硅强大的电流承载能力也可以很好地匹配大电流功率器件模块对于封装基板的需求,相比氮化铝和氧化铝,氮化硅无疑是高可靠性AMB基板的首选陶瓷材料。余晓初等人[34]对比了Si3N4、AlN和Al2O3的AMB基板(铜厚0.30mm/0.25mm)在-45~150℃高低温循环冲击次数,结果发现Si3N4-AMB分别是AlN-AMB、Al2O3-AMB的10倍和100倍,且失效程度更低。杨春燕等人[23]发现Si3N4-AMB基板(Cu0.3mm/Si3N40.32mm/Cu0.3mm)在-65~150℃的条件下温度循环500次后,样品在100倍显微镜下并未发现裂纹、翘起、起皮等缺陷,而Al2O3-DBC基板在100次温度冲击后便在铜/陶瓷界面出现明显裂纹。MiyazakiH等人[24,25]对比了Si3N4-AMB基板和AlN-AMB基板冷热冲击期间(-40~250℃)产生的裂纹深度,发现前者的裂纹扩展速率远低于后者,这也解释了Si3N4-AMB基板的残余弯曲强度退化现象较AlN-AMB基板更加缓慢的原因,且较薄的铜厚、更高导热率和更高弯曲强度的Si3N4陶瓷可以减缓Si3N4-AMB基板残余弯曲强度的退化,提高Si3N4-AMB基板的服役寿命。此外,在调研国内外文献过程中发现,国内在Si3N4-AMB高低温冲击测试实验中往往设置高温150℃,而国外则基本都是250℃,这是值得注意的一点,可能是因为部分功率模块的最高工作温度早已突破200℃[26]。金属表面晶体发生单独的离面位移导致金属表面粗糙化的现象,被称为“橘皮现象”。大量文献表明,Si3N4-AMB覆铜基板在温度冲击过程中会产生明显的“橘皮现象”,该现象与铜层的剥离、裂纹等缺陷有直接关系。FukumotoA等人[27]研究发现,即使Si3N4-AMB覆铜基板在600次温度冲击后(-55-250℃),铜层也不会从Si3N4层上剥离。但是在温度冲击过程中铜层表面出现了明显的表面粗糙化现象,其表面粗糙度随着循环次数线性增加。文中分析认为铜和氮化硅之间的CTE失配引起的热应力是表面粗糙化的唯一原因,热致再结晶和晶界旋转所造成的影响可以忽略不计。FukudaS等人[28]在Si3N4-AMB覆铜基板的温度冲击实验中同样发现了铜层表面的粗糙化现象,并针对这种现象作了更为详细的分析:随着冷热冲击次数的增加,铜和氮化硅之间的热应力导致晶体应变倾向于在铜与氮化硅板结合的区域附近的铜层中累积,并在铜层的表面释放,表现为铜晶粒沿晶界滑动并向晶面背面移动,从而引起离面位移,而铜晶粒的离面位移是表面粗糙化的直接原因。此外,文献[29]指出,铜的晶粒细化可能是防止Si3N4-AMB覆铜基板“橘皮现象”的有效措施,这对工业化生产具有一定的指导意义。采用活性金属钎焊技术制备的Si3N4-AMB覆铜基板导热性好、强度高、性能稳定,是当下最具竞争力的SiC功率器件用封装基板。全球目前只有几家外国公司具备高品质Si3N4-AMB覆铜基板的生产能力,而我国在这一领域的研发起步较晚,一些关键技术瓶颈尚未突破。在活性钎料方面,Ag-Cu-Ti是目前使用最为广泛的活性钎料,高质量的Ag-Cu-Ti焊片制备工艺难度大,而Ag-Cu-Ti焊膏在钎焊过程的“放气”现象往往会导致界面空洞率较高,并影响分子泵的使用寿命;在空洞率控制方面,高真空或高真空+惰性气体的钎焊环境、预脱脂的钎焊工艺、适当的钎焊压力、原材料的清洗都可以降低钎焊界面空洞率;在高低温冲击可靠性方面,Si3N4比AlN和Al2O3的性能更好、服役稳定性更强,且高导热、高强度的Si3N4陶瓷及细晶铜可以显著提高Si3N4-AMB覆铜基板抵抗高低温冲击的能力。此外,Si3N4-AMB封装基板的发展不仅需要解决活性钎料的制备、真空钎焊等工艺问题,高质量原材料的供应始终依赖进口也是国内Si3N4-AMB行业发展迟缓的原因之一。高导热Si3N4陶瓷和高品质铜箔的国产化供应,将是Si3N4-AMB基板发展的动力源泉,建立从原材料供应开始到最终产品输出的技术工艺路线和完整供应链,仍是国产Si3N4-AMB基板产业一直需要努力的目标。

2022年11月16-18日,由DT新材料主办的第六届国际碳材料大会暨产业展览会——碳化硅半导体论坛将在深圳国际会展中心(高交会宝安会场)拉开帷幕。

论坛聚焦碳化硅衬底、外延、功率器件制造及相关应用等领域的技术难点与前沿发展趋势,旨在突破碳化硅半导体产业技术瓶颈,吸收顶尖研究机构与企业的行业远见,整合对接碳化硅半导体产业链资源,推进突破性的实验室研究成果转化,让科研赋能产业、产业反哺科研,共同推动碳化硅半导体行业的高质量发展!

扫描二维码,立即了解论坛详情

免责声明 | 部分素材源自网络,版权归原作者所有。如涉侵权,请联系我们处理。