随着工厂努力提高生产力和降低运营成本,对能够增强边缘智能的新技术需求也在不断增长。您可能会好奇,“边缘是什么意思?”ADI对“边缘”的定义是机器与现实世界融合或交互之处!

例如在工厂自动化领域,增强边缘智能意味着减少工厂在一年内损失的生产力。造成这一问题的最大原因是工厂停机时间,或者生产线停工,导致公司亏损。事实上,根据麦肯锡在2018年10月发表的一篇有关“数字化可超越预测性维护提升可靠性”的文章,每年工厂生产线的停工时间平均为800小时,或每周平均15小时。这给公司的收入和利润带来了显著影响。举个例子,当工厂停止生产时,汽车制造商每分钟将损失近22000美元。这意味着每小时损失130万美元,或每周损失近2000万美元。增强边缘智能为生产线带来了积极影响,生产力提高了10%,维护成本节省了20%。因此,在工厂环境中,增强边缘智能通过预防成本高昂的生产线停工,能够使生产线保持正常运行。

虽然很明显,增强边缘智能可提高生产力并降低运营成本,但真正的问题是“增强边缘智能需要什么”?作为半导体供应商,我们需要交付支持智能传感器和执行器、支持软件可配置IO并提供高级诊断功能的解决方案。下面我们来看一下这4个关键要素的重要性,以及它们在增强边缘智能方面提供的重要功能。

传感器无处不在!在我们的日常生活中,传感器应用十分普遍。在制造环境中,所有制成品都需要一系列传感器协同工作,以帮助机器检测物体,确定与物体的距离,配置物体的颜色和组成,以及监控物体或液体的温度和压力。

调试新传感器以替换受损的传感器,或改装设备以便制造不同的产品,这需要耗费大量人力,并且由于生产力损失,将造成很大的成本负担。派遣技术人员到工厂车间更换传感器,然后重新校准到正确的制造参数,这些操作成本会影响工厂的吞吐量。如果工厂里的每个传感器均实施相同的维护级别,所有生产线的最大一笔费用就是更换或重新配置传感器。

IO Link是一项激动人心的新技术,能够让工厂车间的机器均实现智能检测。该新技术可帮助实现灵活制造,从而改善工厂吞吐量,提高运营效率。IO-Link技术通过提供与传感器的双向信息交换,将传统的数字或模拟传感器转换为智能传感器。该技术提高了远程调试传感器的智能和功能水平,并且通过随时调整传感器参数,能够实时作出反应。现在,工厂自动化机械具备全新的智能水平,能够根据遍布工厂车间的传感器网络的运行情况和状态,动态响应实时运行条件。通过利用智能传感器网络提供的大量端到端信息,工厂可创建其工厂车间的映射,从而为总体人工智能监控解决方案提供更好的实时信息,以便能够快速识别制造瓶颈、故障点,并提供优化整个工厂车间的全新思路,从而提高运营效率。

通过使用协议栈和IO设备描述(IODD)文件的通用物理接口,IO-Link技术支持传感器互换,从而简化调试过程,提高工厂吞吐量。这样,技术人员就能够快速调试传感器,从而减少工厂停机时间,允许随时重新配置生产线。

随着公司认识到使用通用接口的好处,即压力、近距离和温度等各个传感器即插即用,更换起来非常简单,IO Link传感器的采用率不断加速提高。Research And Markets表示,IO-Link市场持续发展,预计到2023年,将从2018年的30亿美元增长到120亿美元,CAGR达33.56%。

很明显,IO Link技术是催生一系列全新智能传感器的推动因素,除此之外,IO-Link还可以通过IO Link Hub解决方案为边缘赋予智能。这些全新的IO Link Hub提供一种简单的方法,能够添加模拟和数字IO扩展通道,并集成电磁阀和电机驱动器等智能执行器。

IO Link Hub通过简单的方式来扩展所需的通道类型和数量,以IO Link Hub通过简单的方式来扩展所需的通道类型和数量,以支持意外的生产线重新配置。这些IO扩展中心解决方案充分利用IO Link技术的所有优势,并简化了添加数字和模拟IO端口的任务。这些新型产品允许通过IO Link Hub调试传感器,从而减少工厂停机时间。在Omron的NXR系列IO Link集线器产品系列中可以看到这些解决方案的示例,该产品系列声称能够使设置和调试时间减少90%。

利用软件可配置数字和模拟IO解决方案,自动化工程师和技术人员可以轻松地远程调试通用IO端口。这些新型软件可配置的数字和模拟IO产品可与IO Link提供的优势相媲美,不仅简化了工厂的布线工作,还可灵活地将任何数字或模拟IO传感器或执行器物理连接至任何未分配的数字和模拟IO端口。此项软件可配置技术可提高成本效益和工厂车间的通道密度。

执行器用于影响和控制工厂车间里产品的移动方向和速度。由于所有应用都需要一组独特的运动控制和电机驱动特性,因此这些智能执行器需要根据其环境动态调整,从而形成完善的机电网络物理系统。目前,智能执行器不断发展以提供自动配置功能,能够自动调整其性能参数,从而满足运营环境的需求。要想使执行器对环境建立自我意识,并允许系统优化其性能,从而最大限度提升吞吐量或提高执行器的长期可靠性和运行性能,这是第一步。无论哪种情况,都会降低运营成本和提高效率。

为了实现该智能运动组合,需要将两个关键要素相集成。

第一个关键要素是高能效模拟驱动技术,用于实现高压操作,同时提供本地环境的运行状况和状态,以实现电机优化,从而在高效率和更快的吞吐量之间达到平衡。

第二个关键要素是能够提供运动控制算法,以支持顺畅的运动范围。这包括能够检测运行期间的电机负载,以避免生产线故障和最大限度减少功耗。

运动控制算法提供顺畅精确的移动,而截断算法专注于提高电机的能效。此外,要想了解电机是否朝着正确位置移动,检测电枢的位置至关重要。通常,这可以使用磁性检测的霍尔传感器或某些光学编码解决方案来完成。

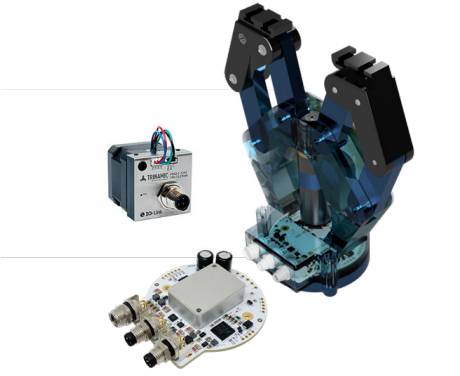

以下两个新示例展现了下一代智能执行器的价值:PD42-1-1243-IOLINK和最近发布的机械手末端工具(EoAT)夹具参考设计TMCM-1617-GRIP-REF。这两个解决方案演示了将来自ADI和Trinamic的智能运动、驱动器和IO Link通信技术相结合所带来的强大性能。这些全新的智能执行器允许工业自动化工程师通过IO Link通信接口访问50%以上的配置和性能参数,从而简化调试,提高工厂生产力。最后,这些智能执行器可动态调整,以适应运行环境变化和人工智能技术衍生的高级生产力解决方案的实施。这种根据运营环境塑造执行器性能的能力是智能运动控制的未来。

智能执行器——PD42-1243-IOLINK步进电机和EoAT夹具(TMCM-1617-GRIPREF)

更高级别的诊断功能不断提供更丰富的数据集,以改善基于边缘的实时决策,从而提高工厂车间的生产力和运营完整性。根据Marketsand Markets在2019年1月发表的一份名为“制造市场的人工智能”的报告,预计到2025年,这些制造领域强大的人工智能算法平台的收入将从2018年的10亿美元增加至超过170亿美元,或CAGR接近50%。在这段时间里,由于为实施智能工厂所做的快速投资,机器学习预计将是人工智能领域增长率最高的部分。这一增长背后的推动力源自IIoT支持设备网络生成的大量运行状况和状态信息、提供预测性分析的算法、监控产品质量以及评估机器状态和运行状况的机器视觉摄像头。

在IC级别,将会监控、收集越来越多的信息,并通过SPI总线与微处理器进行通信。这些IC数据报文的数量继续成倍增加,因为它们携带关键信息,如设备的温度状态、过压、过流、开路检测、短路检测、温度过高警告、热关断和CRC。现在,如果我们后退一步,在工厂车间的各种设备中大幅增加能够提供诊断信息的半导体芯片数量,那么很明显,就可以实现工厂车间的诊断映射,以预测、识别和诊断生产线故障。

有一点是明确的,通过实施这种“全新思维方式”,智能工厂可利用这些新功能来提高吞吐量和生产力。随着这些新技术不断成熟,下一代人工智能算法利用这些解决方案生成的更高质量的实时数据,将会产生更多效益。因此,这些具有自我意识的新机器将自动实施人工智能生成的解决方案,使生产线保持正常运行,直到需要技术人员维修或保养。这个具有自我意识的机器时代将会激发工业自动化领域的“下个大事件”。