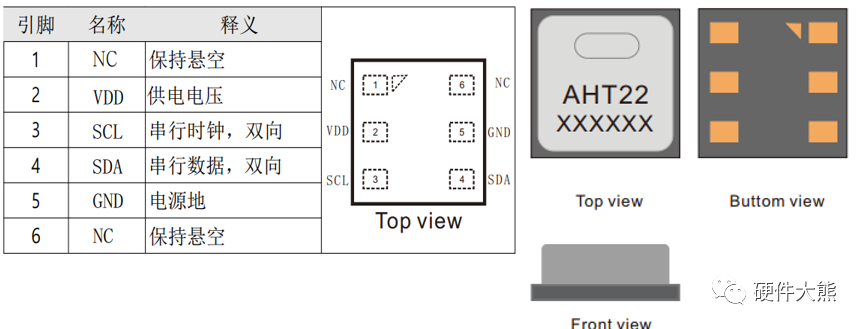

从电路原理图看,温湿度传感器的设计极为精简,供电VCC、GND,还有一个I2C接口即可实现应用功能。

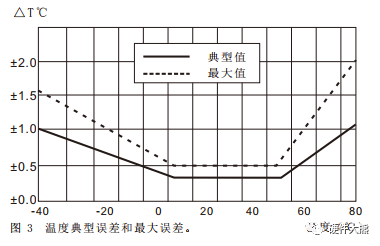

查看温湿度传感器的精度误差为±0.3℃,但实际产品落地之后,很多工程师却发现误差已经大于±2℃。自己的电路连接没问题,软件代码也是最常用的I2C数据通讯,单体测试的时候很精准,然而组装成整机的时候数据却有着不可接受的偏差。

其实温湿度传感器测量的精度不仅取决于传感器本身的精度,而且还取决于整体系统的设计——

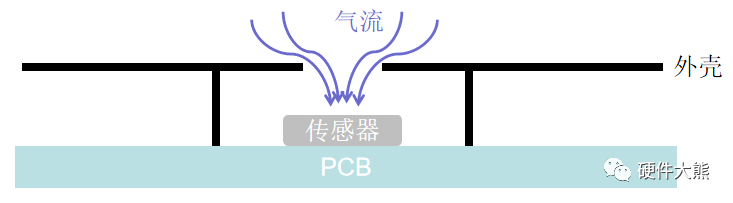

充分接触环境

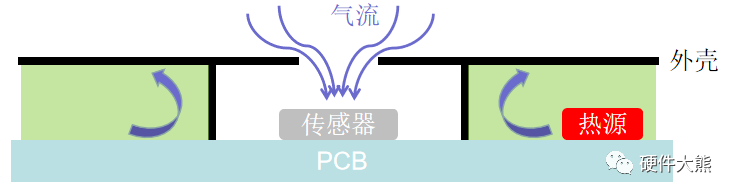

温湿度传感器需要和环境进行充分的接触,这意味着外壳的开口要有良好的与环境接触的通道,使得传感器可以充分与外界的空气进行交换。

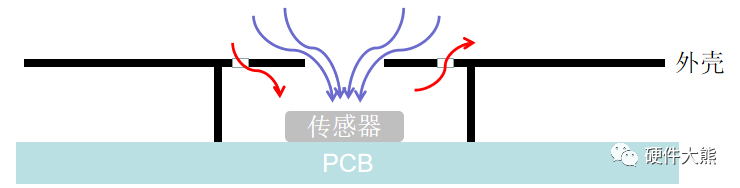

若条件允许,甚至可以做一些能够让空气形成对流的设计,

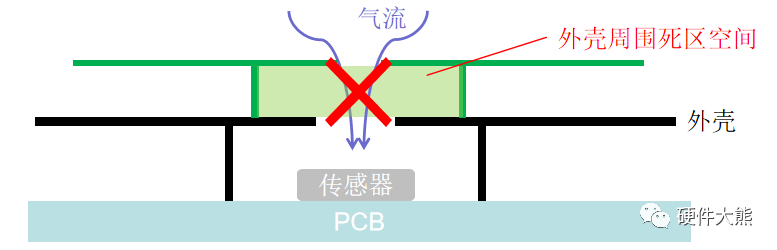

在与外壳的空间中,应当尽量减小和外壳之间的死区空间,包括外壳周围是否还有其他会阻挡空气流通的死区空间,更小的死区空间可以确保传感器能更快地适应环境的变化。

热传导隔离处理

温度偏差的根本原因是热源,而湿度偏差则主要是温度偏差和响应时间较慢导致。靠近传感器的热源产生的热辐射会让传感器的温度升高,而由于计算相对湿度对于温度的依赖性,每一个温度偏差都会导致湿度偏差,在90%RH下偏差1℃,将会导致5%RH的湿度偏差。

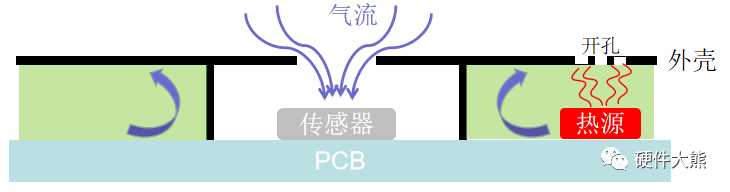

使用物理挡墙结构可以将传感器与热源进行一定程度的隔断,

同时尽量降低热源通过挡墙进行热传递,尽量给热源提供散热的渠道,从源头降低热辐射,

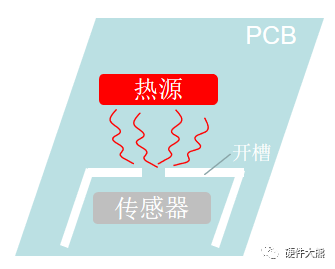

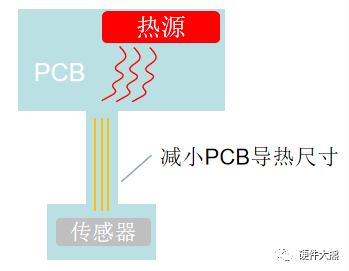

在PCB端,传感器和热源之间可以通过开槽的方式进行传播路径的热阻隔,

通过减小PCB导热的尺寸面降低热传递,

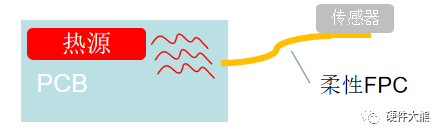

通过柔性FPC,从传递距离、面积上进行降低热传递;

恶劣环境处理

为实现快速的温湿度响应,传感器应与环境的热耦合应尽可能强,而与外壳或PCB的热耦合应尽可能弱。除此之外,在有些恶劣的环境中,如灰尘、水滴、腐蚀性物质等的影响则需要进行一定的防范考虑——

灰尘:附着在传感器感湿层表面的灰尘会堵住感湿层上面的透气孔,水分子更难进入,导致湿度精度受到影响。该环境下需要使用防尘级别的过滤膜保护传感器。

水滴:水滴进入传感器内部可能会造成传感器短路,另外也会导致传感器的湿度长期饱和。该环境下需要使用防水级别的过滤膜保护传感器。

在使用过滤膜的设计中,空气交换也会减少,反应时间可能会变慢,此时设计当中传感器与外壳的死区体积、孔径大小设计则更为关键。有些厂家的温湿度传感器会根据过滤膜的应用环境开发传感器匹配的过滤膜,以此可以缩小设计时的死区体积,能更快速获取响应时间。

腐蚀性环境:传感器应尽量避免腐蚀性环境的使用,在使用三防漆喷涂传感器的焊盘时务必保证传感器的感应部位不可被喷涂。在不可避免会被腐蚀性环境影响导致偏差的应用中,应该将传感器设计成可更换类型的,由此在一定的使用时间或读数误差较大时可定期更换传感器。

生产加工

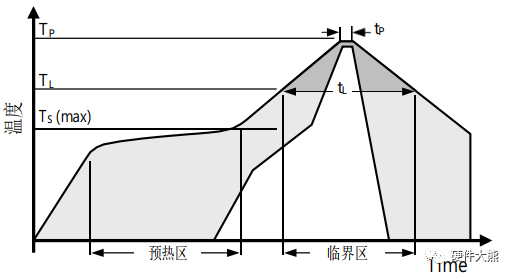

生产过程中回流焊或手工焊接的高温可能会损坏传感器,因此工程生产时务必严格按照厂家的要求进行。如下图的焊接曲线,其中Tp≤260℃,tp<30s,TL<22℃,tL<150s,焊接时温度上升和下降的速度小于5℃/s。

在回流焊焊接后,为保证传感器聚合物的重新水合,应将传感器放置在>75%RH的环境下存放至少24小时,或者将传感器放置在自然环境(>40%RH)下5天以上,使用低温回流焊(如180℃)可减少水合时间。

为避免焊接后冲洗电路板影响传感器,建议使用“免洗”型焊锡膏。在使用烙铁焊接或使用热风枪时需要防止助焊剂、松香等物质溅入传感器内部。

声明:本文经公众号“硬件大熊”授权转载,版权归原作者所有。转载仅为学习参考,不代表本号认同其观点,本号亦不对其内容、文字、图片承担任何侵权责任。

研讨会推荐,扫码报名

▼

「“电子产品装配和检测 增强现实能加哪些特技”」