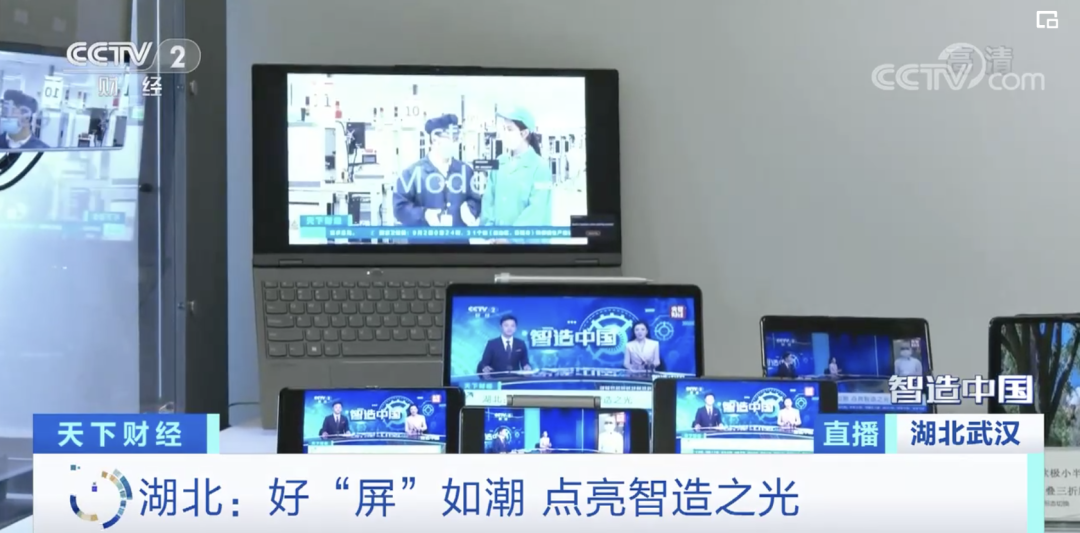

由中央广播电视总台和工信部共同打造,财经节目中心推出的大型融媒体报道《智造中国》,今天聚焦湖北。下面是走进TCL华星光电的生产车间。

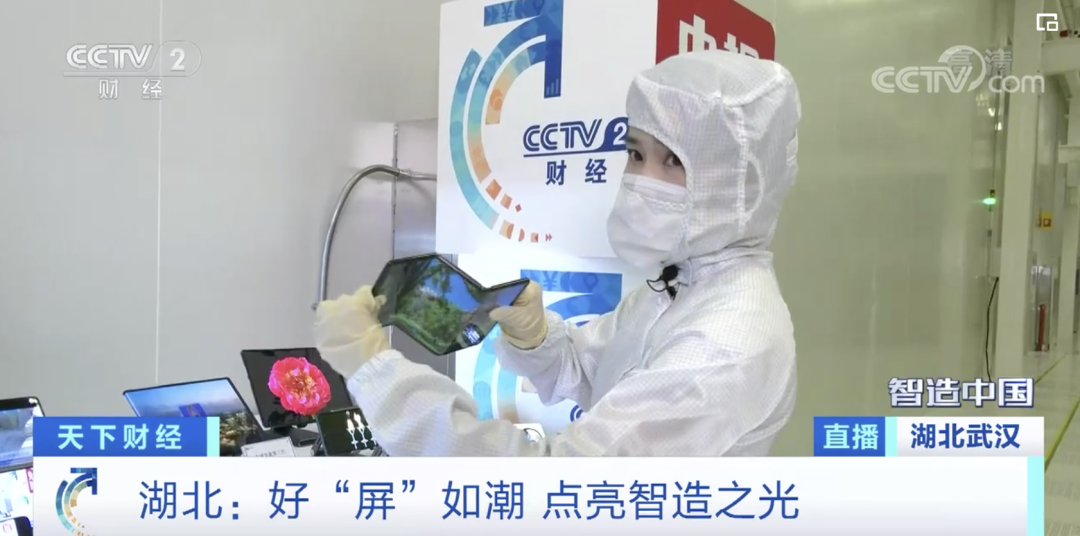

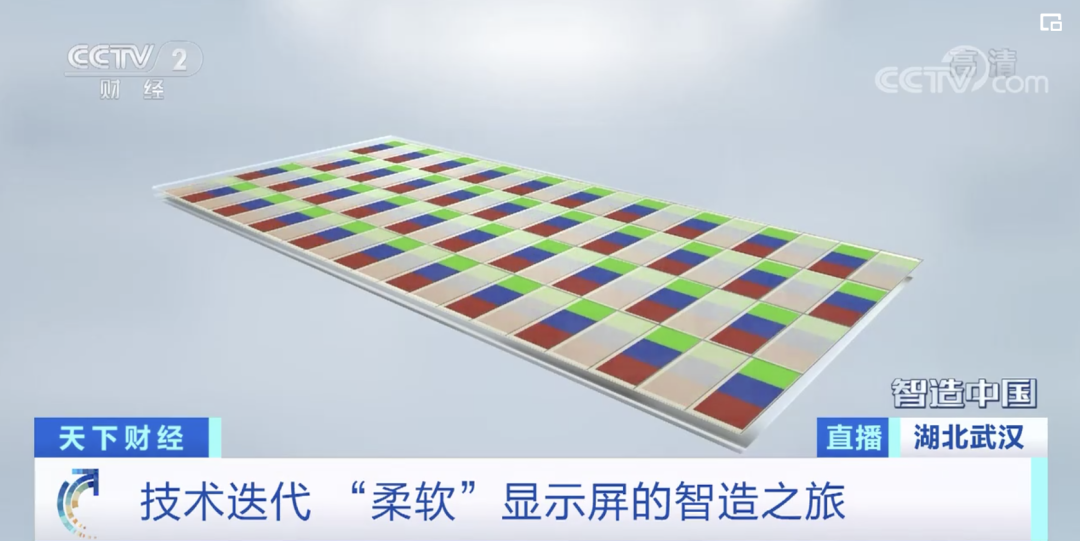

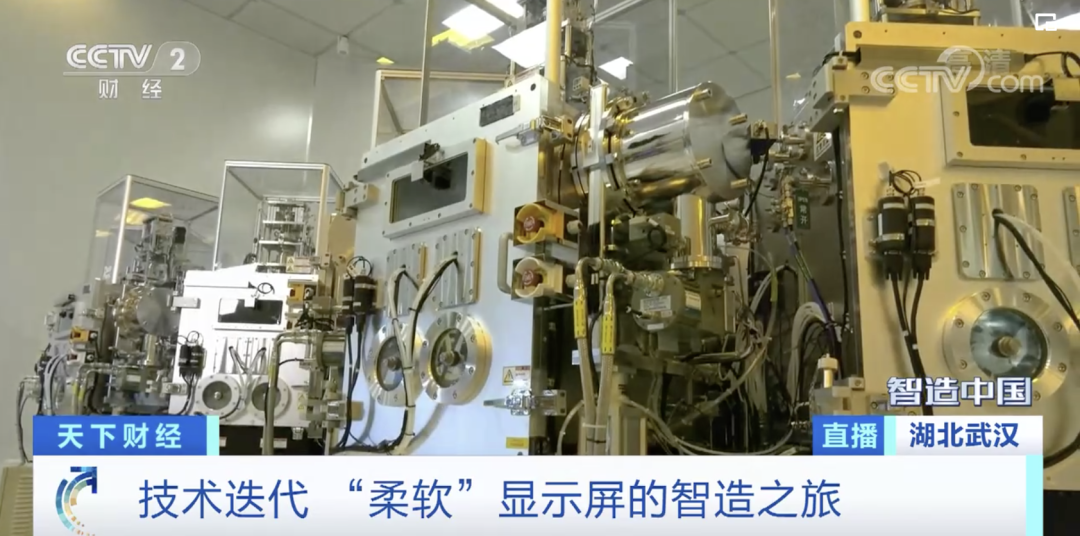

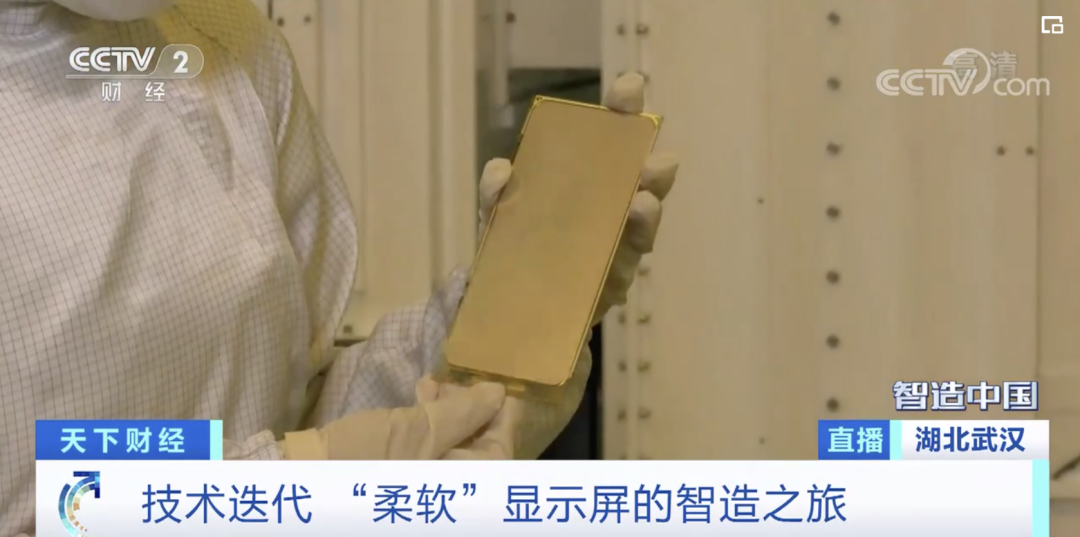

记者来到TCL华星光电的生产车间,很多电视、电脑、手机的屏幕就产自这里。这里生产出一些“屏幕之最”,比如全球最低刷新率穿戴设备屏,低刷新率意味着低电耗,可以超长待机。一款折叠手机,使用的是边框最窄的折叠屏,只有1.8mm,几乎没有折痕,不仅有上下两折,还有内外三折的屏幕。这里的一台机器里,摆放了9块折叠屏幕,模拟人手正进行折叠动作,一分钟可以折叠30次,一块屏幕需要进行20万次的疯狂折叠来测试性能。这里还有国内领先的柔性面板生产线,相比火花飞溅、机械轰鸣的传统生产车间,这里的生产车间只有极少的工人,像一个安静的图书馆,同时非常洁净。记者穿着严实的连体无尘服,并且要经过两次洗手、踩过粘尘垫、穿过风淋室吹风除尘后才能进入车间。这里的地板上都布满了细小的孔,地板下面是一个个直径35cm的桶形大孔,作用是让空气中的微尘通过孔洞流到地下,而天花板的细孔则送入净化过的洁净空气,厂房越洁净,生产出来的屏幕品质也就越高。整个工厂看不到一根管线,整个生产靠1000多台自动化设备和600多个机械臂来完成,在这里每天都上演着玻璃变身屏幕的奇妙之旅。一块柔性屏幕是如何制作而成的?首先玻璃被机械手臂运送到设备里,涂上一层柔性基底材料,它是实现柔性屏幕的核心材料之一,这种材料绝大部分被国外垄断,不过就在今年首次使用了国产产品,涂完之后需要做电路层,类似Excel的纵横网格,每一格就是一个像素点,也是一个独立的开关,电路层就是每个像素点的开关。记者通过显微镜看到线路原貌,只有3到5微米的宽度。这些线路形成千千万万个小的开关。在一个指甲盖大小的面积下,可以有33.6万个这样的小开关。开关做好了之后,就进入最为关键的环节——给这些“开关”接上灯泡,制作“小灯泡”的设备叫蒸镀机,价格达上亿元。蒸镀过程类似蒸馒头,用一个掩模版,类似于筛子放在玻璃基板下面,每个筛孔对准每个凹坑,在筛子下面加把火,把有机发光材料气化,附着在凹坑里。

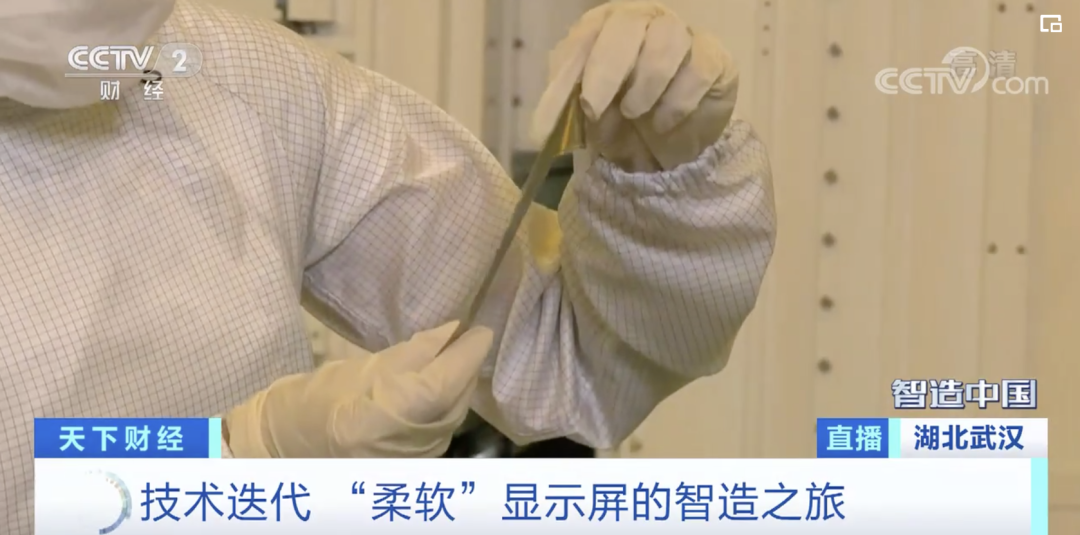

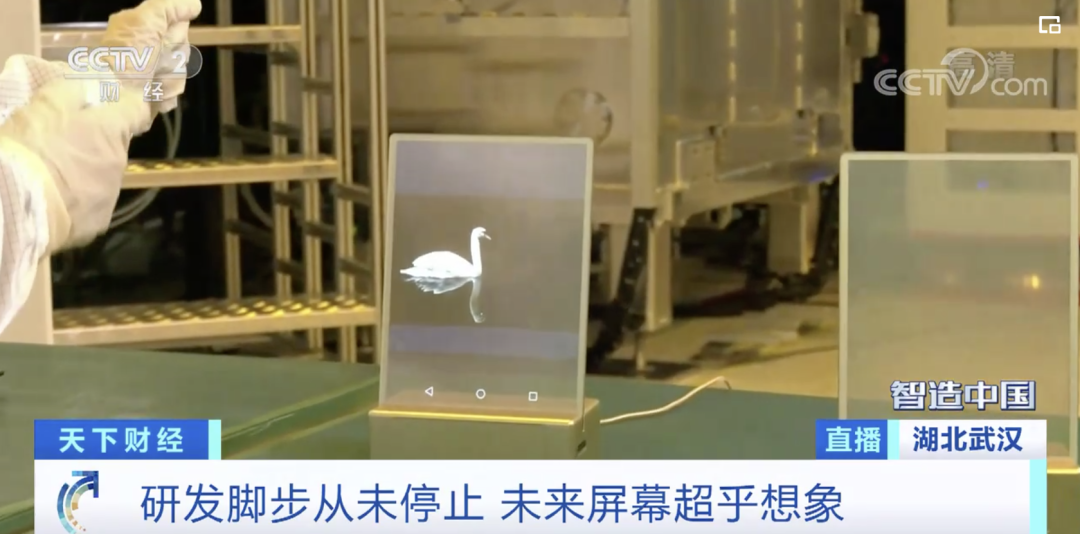

蒸镀做完之后,再通过一台机器封装,可以防止水汽和氧气的入侵。这个区域的灯光是黄色的,因为封装用到的材料对光线比较敏感,封装以后的产品微微发黄,之后再用激光照射,将柔性基底从玻璃上剥离下来。这里还有像透明玻璃的屏幕,透光率超过了55%,但是点亮之后,可以显示高清、亮丽的画面,这是最新的透明显示技术,如果用这样的屏幕当车窗,不显示的时候可以看窗外风景,点亮之后车窗变成了移动的显示屏,成为别人眼中的一道风景。我国面板生产不仅在规模上,部分技术也已经领跑全球,并且研发创新的脚步从未停下。也许就在不远的未来,将会出现更多的屏幕打破我们的想象,带来全新的观看体验。