为什么要重视电源噪声问题

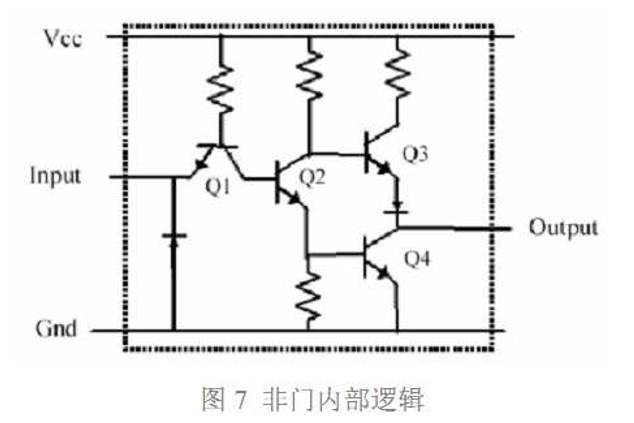

芯片内部有成千上万个晶体管,这些晶体管组成内部的门电路、组合逻辑、寄存器、计数器、延迟线、状态机、以及其他逻辑功能。随着芯片的集成度越来越高,内部晶体管数越来越大。芯片的外部引脚数有限,为一个晶体管提供单独的供电引脚是不现实的。芯片的外部电源引脚提供给内部晶体管一个公共的供电节点,因此内部晶体管状态的转换必然引起电源噪声在芯片内部的传递。

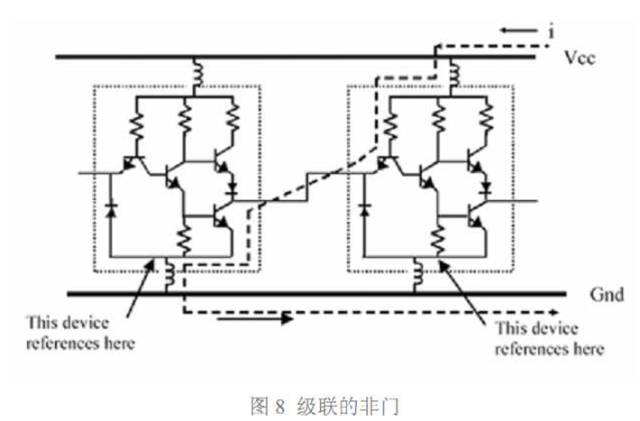

对内部各个晶体管的操作通常由内核时钟或片内外设时钟同步,但是由于内部延时的差别,各个晶体管的状态转换不可能是严格同步的,当某些晶体管已完成了状态转换,另一些晶体管可能仍处于转换过程中。芯片内部处于高电平的门电路会把电源噪声传递到其他门电路的输入部分。如果接受电源噪声的门电路此时处于电平转换的不定态区域,那么电源噪声可能会被放大,并在门电路的输出端产生矩形脉冲干扰,进而引起电路的逻辑错误。芯片外部电源引脚处的噪声通过内部门电路的传播,还可能会触发内部寄存器产生状态转换。

除了对芯片本身工作状态产生影响外,电源噪声还会对其他部分产生影响。比如电源噪声会影响晶振、PLL、DLL 的抖动特性,AD 转换电路的转换精度等。

由于最终产品工作温度的变化以及生产过程中产生的不一致性,如果是由于电源系统产生的问题,电路将非常难调试,因此最好在电路设计之初就遵循某种成熟的设计规则,使电源系统更加稳健。

电源系统噪声余分析

电源噪声是如何产生的?

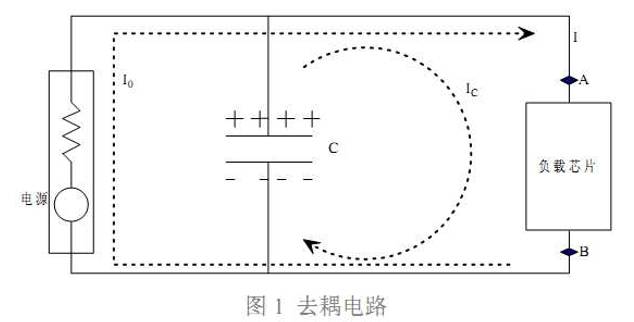

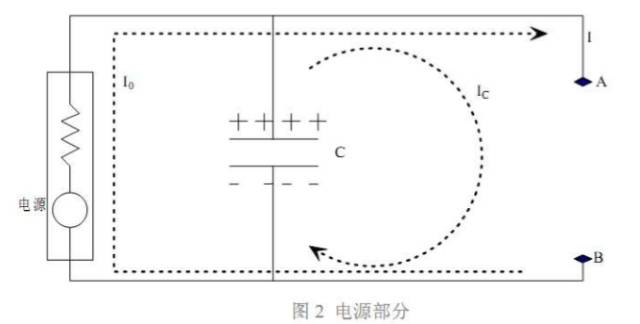

电容退耦的两种解释

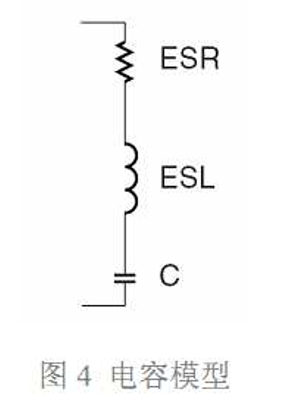

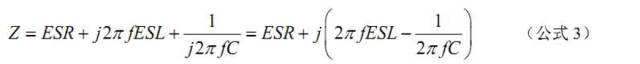

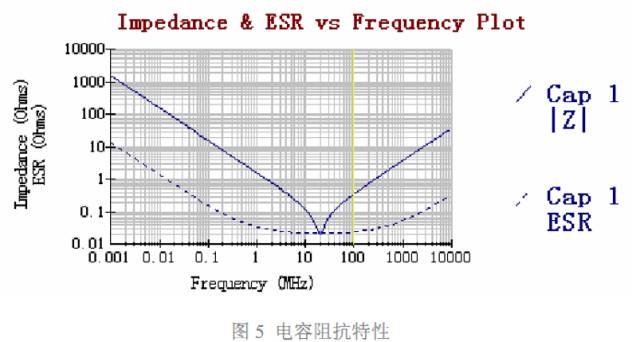

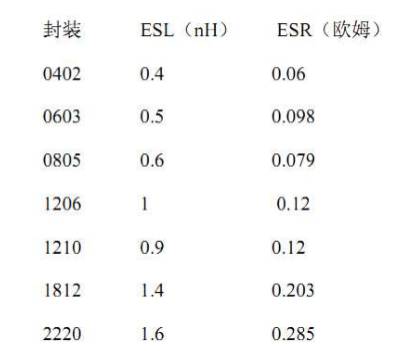

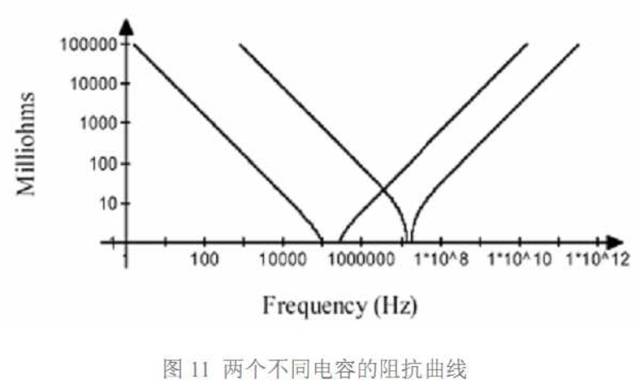

实际电容的特性

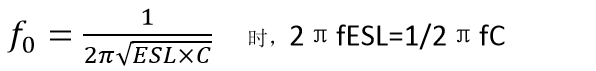

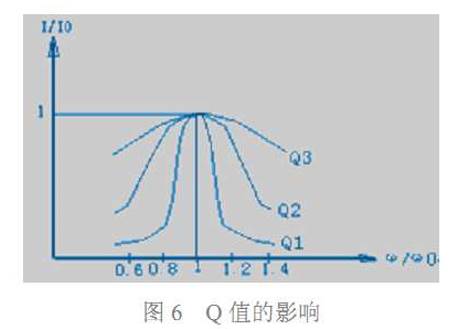

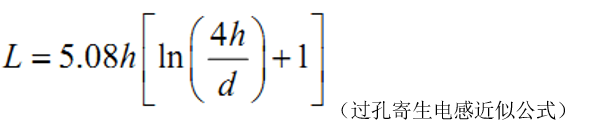

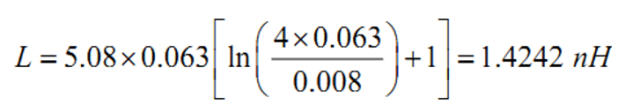

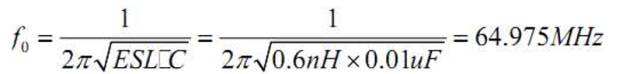

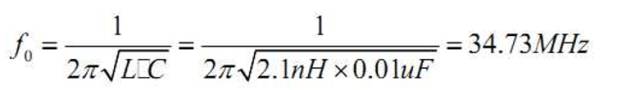

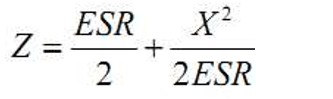

电容的安装谐振频率

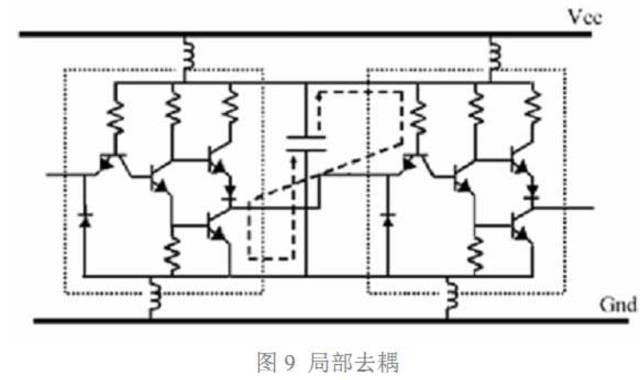

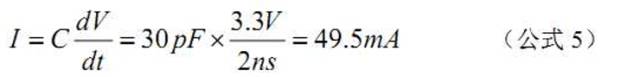

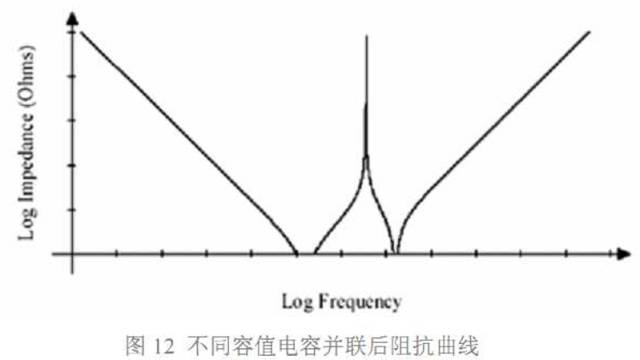

局部去耦设计方法

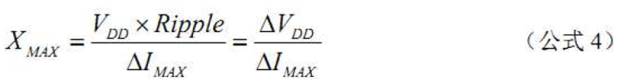

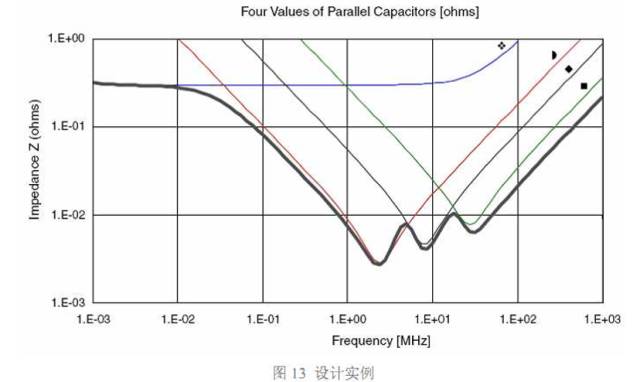

从电源系统的角度进行去耦设计

结束语

免责声明:本文系网络转载,版权归原作者所有。如本文所用视频、图片、文字如涉及作品版权问题,请在文末留言告知,我们将在第一时间处理!本文内容为原作者观点,并不代表本公众号赞同其观点和对其真实性负责。

推荐阅读

添加微信回复“进群”

拉你进技术交流群!

国产芯|汽车电子|物联网|新能源|电源|工业|嵌入式…..

在公众号内回复您想搜索的任意内容,如问题关键字、技术名词、bug代码等,就能轻松获得与之相关的专业技术内容反馈。快去试试吧!

如果您想经常看到我们的文章,可以进入我们的主页,点击屏幕右上角「三个小点」,点击「设为星标」。

欢迎扫码关注