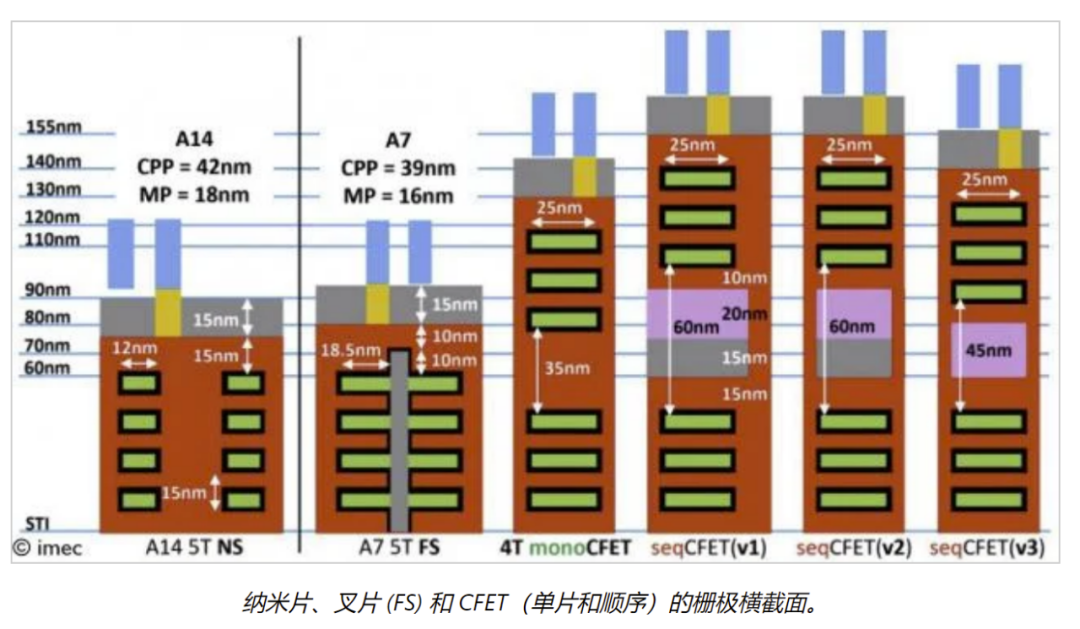

此前的一个技术难点是:在 forksheet 场效应晶体管 (FET) 中,nFET 和 pFET 被集成到相同的结构中,并由绝缘壁隔开。这种方法会导致金属间距窄至 16 nm,对于具有低轨道高度的高性能单元设计来说,这个距离太近了。

imec 研究人员在其2022 年 VLSI 论文中强调了这个困难点,并介绍了一种互补 FET:CFET 架构——Complementary FETs,互补场效应晶体管。他们还介绍了改进的工艺流程如何使顺序 CFET 比单片 CFET 更有前景。值得注意的是,该团队认为这种叉板器件架构可能会将纳米片晶体管系列的可扩展性增加到 1 nm 及以上的逻辑节点。

从平面 FET 到 FinFET 的16 mm

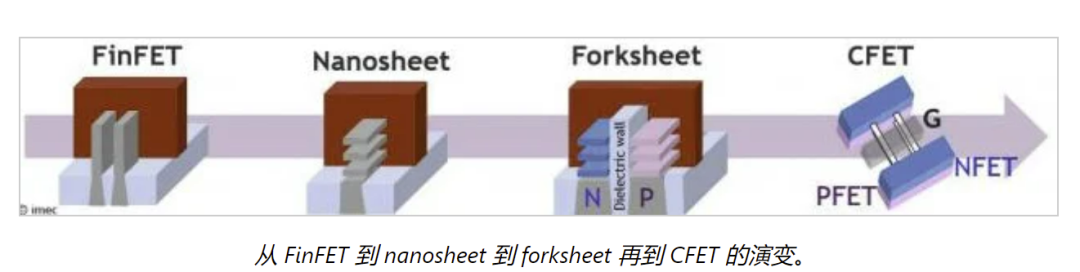

由于从平面 FET 过渡到 FinFET,晶体管尺寸减小了,而性能却提高了。这种转变是必要的,因为平面 FET 的性能在栅极长度减小时开始下降,FinFET 有助于维持扩展路径。

在 FinFET 中,源极和漏极之间的通道是 Fin 的形式。闸门缠绕在这个通道周围,从通道的三个侧面施加控制。这种方法消除了平面 FET 遭受的短沟道效应。此外,更高的鳍片高度允许在相同区域内更高的器件驱动电流。

然而,随着技术规模超过 5 nm,Fin 结构无法提供足够的静电控制。

imec 的扩展障碍解决方案:Forksheet 架构

为了实现进一步的缩放,imec 引入了一种垂直堆叠的纳米片结构,其中栅极完全包裹在通道周围。据说这种架构提供了卓越的控制和更好的三维体积分布。

Forksheet 器件是垂直堆叠纳米片的延伸。在这里,纳米片由三栅极叉形结构控制,这是通过在 p 和 nFET 器件之间引入介电壁来实现的。隔离允许更紧密的 n 到 p 间距和更高的性能。隔离还将标准单元的轨道高度扩展到 4T,这意味着四个单元内金属线可以适应标准单元高度的范围。

然而,金属间距的 n 区和 p 区之间的间距低至16 nm,这对于 4T 轨道高度单元设计来说太窄了。为了最大化沟道宽度和驱动电流,imec 研究人员提出了 CFET 架构。

单片与顺序互补 FET

研究人员探索了两种可能的集成方案来实现垂直堆叠:单片和顺序。在 CFET 架构中,n 和 p 器件垂直堆叠在一起,消除了标准单元高度的 np 间距。

单片 CFET 流发生在三个部分:底部通道的外延生长、中间层的沉积以及顶部通道的外延生长。这种流程比顺序流程更复杂,因为它会产生高纵横比 (HAR) 垂直结构,需要进一步的图案化。

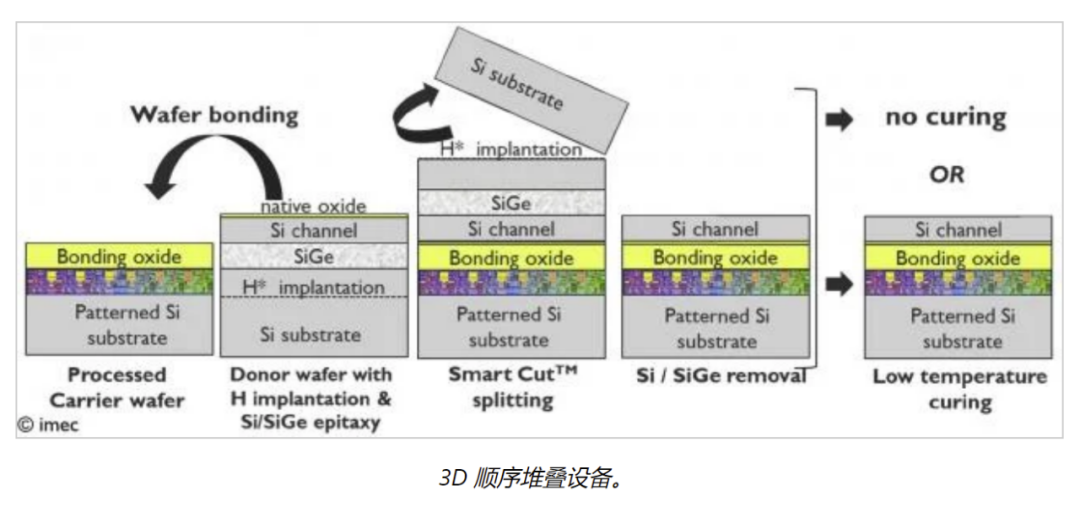

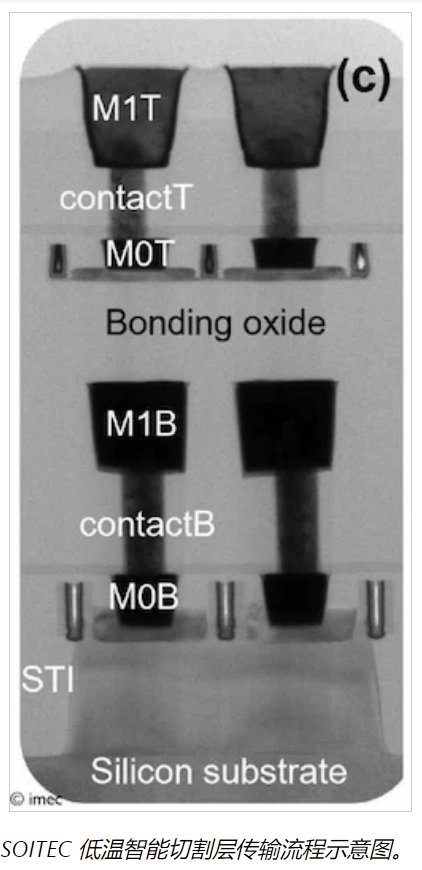

在顺序制造流程中,底部器件被加工到触点。然后,使用晶圆键合技术在其顶部创建一个覆盖半导体层。最后,集成顶层设备。这个过程更简单,因为可以以二维方式单独处理顶级设备。

这些过程中的每一个都有其优点和缺点。在 2022 年 VLSI 论文中,imec 研究人员提出了 4T 标准单元设计中单片 CFET 与顺序 CFET 的功率性能面积成本 (PPAC) 评估。他们还评估了顺序 CFET 的不同层转移工艺。

从理论到实施

imec 报告说,从成本的角度来看,半导体制造商 SOITEC 提供了一种很有前途的层转移工艺——一种依赖于低温“智能切割”流程的工艺,它使用在低温下分裂的工程体供体晶圆。研究人员发现,在概念验证层转移后处理的顶层设备从降低的电气性能中恢复。

imec 逻辑 CMOS 微缩计划主管 Naoto Horiguchi 强调,虽然这种架构是真正的 CFET 架构,但它不是真正的 CFET 实现,因为底部器件中没有金属互连层。

他指出,imec 的测试工具展示了“改进的层传输作为顺序 CFET 和其他 3D 顺序堆叠实现的关键模块”。在未来的研究中,imec 报告说,研究人员将致力于实现真正的顺序 CFET。

来源:半导体材料与工艺设备