作者:Ing.Giulio Corradi 博士

AMD 工业、视觉、医疗和科学首席架构师

从历史上看,在全面生产环境中,企业最宝贵的资产之一就是机器操作人员的经验,因为他们能预测出何时需要进行维护。工厂经理会报告任何异常行为,例如机器内的叮当声或咔嗒声,催促维护人员开展检查。如今,自动化水平的提升严重削弱了操作员觉察即将发生的故障的能力,并且大部分维护工作都是按计划进行,而非预测性维护,如果某些情况下未被发现或被忽视,则会引起不必要的工厂停运。

然而,近来席卷全球的新冠疫情迫使更多机器采用无人值守或远程值守的方式运行,现场运行被降至最低水平,维护团队规模被压缩。因此对工厂经理而言,为轻松预测故障而提高机器设备的自动检测、自我诊断能力成为眼下的战略优势。

故障预测与健康管理(PHM)等方法与预测性维护4.0(PdM4.0)等计划已经问世数年,但现在才从工厂经理的观察名单转为当务之急。目标是为自动运行和远程值守机器设备提供人工在环决策,进行最佳且及时的维护操作。

PHM 旨在采集和分析数据,通过算法检测异常和诊断即将发生的故障,以提供设备的实时健康状态,进而估算其剩余使用寿命(RUL)。相关的财务效益包括延长设备使用寿命,以及降低运营成本。

PdM4.0 是工业 4.0 和工业物联网(IIoT)计划的组成部分,其目的是进一步提高设备自动化水平,为设备配备更多的数据采集传感器,使用数字信号处理、机器学习和深度学习作为预测故障的工具并触发维护活动。

各项标准与配套的词汇、演示和指南已制定完成,如 IEEE 1451、1232,ISO 体系的 13372、13373、13374、13380、13381。它们为维护 4.0 奠定了共同的基础。

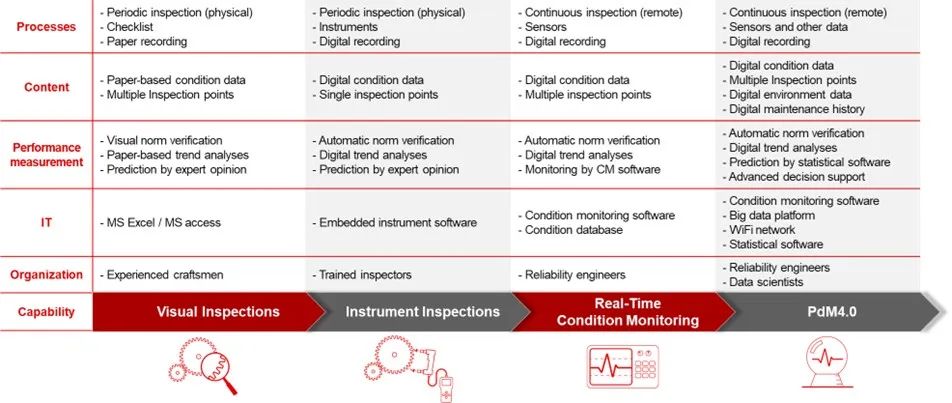

图 1 提供了从计划维护向 PdM4.0 转型的路径。显然,随着向 PdM4.0 的转型不断深入,复杂性也随之增加。

图 1:以 PdM4.0 为最高限的预测性维护水平,来源:普华永道

如何充分发挥 PHM 和 PdM4.0 的优势?

⬅️左右滑动查看更多内容➡️

两种主要架构正在兴起。

⬅️左右滑动查看更多内容➡️

如何部署 Lambda 或 Kappa 架构?

⬅️左右滑动查看更多内容➡️

结论

预测性维护是一项颇具挑战性的工作。我们在上文中介绍了如何让数据和分析要求与可用功能合理衔接。因篇幅有限,本文未能穷尽该架构的全部详情,但通过介绍 Lambda 和 Kappa 架构,揭示一条让速度层组件与批处理层组件协调运行的实现路径。为满足边缘端所需的算力,可充分发挥 AMD 赛灵思 ACAP 等新型自适应计算器件的效力来管理这样的海量数据,在边缘嵌入式系统层面提供必需的服务质量。