文︱朱晶

作者简介

朱晶,北京国际工程咨询有限公司,高级经济师,兼任北京半导体行业协会副秘书长。

从2014年开始吹响“举国大力发展集成电路产业”的号角,到2018年中兴、华为事件带动起来的集成电路国产替代热潮,再到2021年全球“缺芯”引发的产业集体狂欢,集成电路行业被政策和资本推动着持续走在产品升级和产业高端化的道路上。

但随着大部分集成电路产品的低端替代接近完成,产业支撑要素极大丰富,我们却似乎进入到高端升级越行越难的怪圈,表现形式就是大家都承认难,都说自己在努力突破,资本和政策也蜂拥而至,但在一些“卡脖子”领域,市场上仍然缺乏可与国外代表性公司可以相匹敌的产品。

这便是我想写这个系列的主要原因,盼望可以从一些“老大难”产品的技术突破难题上剥丝抽茧,拂尘见金,从产业自身的瓶颈和困境入手,发现可以真正实现集成电路关键产品高端化升级的有效路径。

今天想分析的是滤波器,以SAW滤波器为代表。目前国产滤波器产业的现状可以总结为:

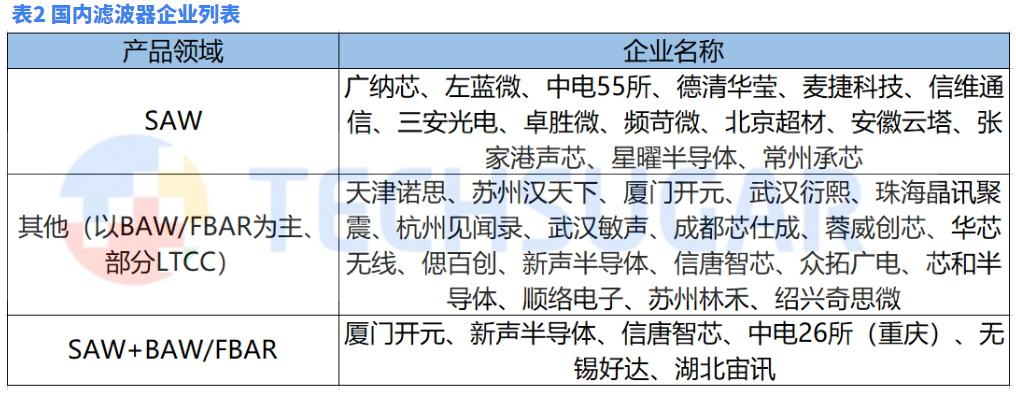

一是国内滤波器企业不少,但产业贡献度可以忽略不计。据估算全球滤波器公司70%的数量都在中国,但对全球滤波器产业收入的贡献还不及3%。

二是国内滤波器企业不强,无法与国内的终端品牌优势有效协同。绝大部分国内滤波器公司都在低端客户群体中出货,无法进入国内头部终端客户的主流供应链。而品牌终端客户对国内滤波器公司的导入谨慎且缓慢,既有其自身供应链的考虑,更多的恐怕还在中国滤波器企业自身各种问题。

一、SAW滤波器是什么?

SAW滤波器即为声表面波滤波器,是采用石英晶体、铌酸锂、压电陶瓷等压电材料,通过压电效应和表面波传播来滤除杂波的滤波器件。

评价一款SAW滤波器主要有如下几个关键指标,包括中心频率、带宽、带内插损、带内波纹、带外抑制、收敛性等指标。双工器/多工器(由两个或多个SAW滤波器组成,所以双工器/多工器的特性基于SAW滤波器的特性)除了以上指标,还有隔离度指标。

在评价SAW滤波器时常说的Q值,是指品质因数。滤波器是一种选频装置,通过耦合基本元件或谐振器来实现,可以使信号中特定的频率成分通过,而极大地衰减其它频率成分。

谐振器的Q值越高,越有机会做出高矩形系数的滤波器,也就是说Q值跟滤波器的矩形系数成正相关。Q值一般在产品规格书中并不体现,但这个指标直接和SAW滤波器的带内插损,带外抑制,特别是滤波器裙边一些关键点的抑制强相关,几乎可以被认为是滤波器的“灵魂指标”。

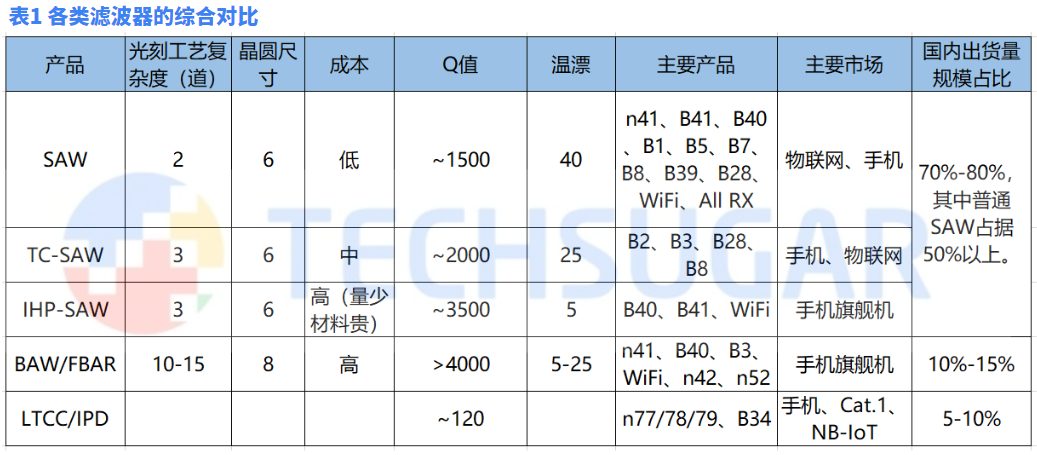

一般而言Q值越高,同样设计情况下,滤波器裙边越陡峭,等效的带内插损越小,带外抑制会更好,在同等条件下,给温漂影响的冗余空间越大。因此Q值是评价SAW滤波器企业技术实力评价关键指标,也是决定不同类型滤波器(BAW、SAW、IHP-SAW、IPD、LTCC等)匹配细分市场的决定因素。

同时,SAW滤波器还需要具有高的功率承受能力,具有高的矩形度和好的温度稳定性,要求高频大带宽等。国际企业之所以产品够好,很重要的原因就是他们能够发挥出来特定材料和工艺条件的优势,而将产品的Q值逼近物理极限。

二、SAW滤波器为什么重要?

随着5G时代的到来,在高频化趋势下,智能手机频带间距逐渐缩小,频带隔离难度日益提升,带宽、插入损耗和尺寸等性能要求也进一步提高,这些都对滤波器的设计和生产提出了更高的挑战。

同时,5G引发射频前端模组化趋势,进一步增加其设计难度,需要综合统筹考虑PA、滤波器、射频开关、LNA等器件的特性,以及不同类型芯片的结合方式、干扰和共存等问题。

国外头部射频企业推出的L-PAMiD和L-PAMiF等更高集成度的射频前端模组,已经成为智能手机的主流标配,进一步提高射频前端企业进入中高端市场的门槛。

由此可见,射频前端模组化已经成为了未来竞争主场,而滤波器在射频前端模组中的重要性也与日俱增。据统计,近年来滤波器在射频前端模组中产值占比从3G时代的33%提升到4G LTE时代的54%,预计到2023年将提升至66%。而在所有滤波器中,SAW滤波器在4G和5G时代都会是最主要的滤波器,占据70%以上的市场份额。

当前国产的PA、LNA、开关、天线等均已发展得较为成熟,唯独小型化、可集成的高质量SAW滤波器资源,不仅成为射频前端模组设计中的稀缺资源,同时也是国产射频前端模组当前最为突出的短板所在。

三、SAW滤波器的技术难点

从滤波器研发的“材料-EDA工具-设计-前道制造-后道制造-测试”全流程看,实现高品质因子(Q值)、低带内插损的优质SAW滤波器,需要突破以下几个技术难点:

一是EDA工具和仿真能力。一般而言,由于EDA跟滤波器工艺的强相关,通用EDA缺少真实工艺数据的反馈,则难以设计出高性能产品。

EDA决定了SAW滤波器设计的正确性和准确性。设计的正确性,就是EDA中各种模型,算法是不是对的,这是设计滤波器的最先解决的入门问题;设计准确性部分,就是工艺数据库,EDA从工艺中获取的数据,决定了设计出来的产品和做出来实际测试数据差距有多大,因此EDA需要与工艺强绑定。

对于SAW滤波器的设计,高质量EDA工具和仿真能力的作用占到了绝大部分,剩下一小部分是设计人员的设计经验。假如没有高质量EDA工具和工艺反馈的数据作为支撑,仅仅有设计经验也难以“复刻”高水平的SAW产品。所以经常看到有些来自国际一线滤波器企业的设计人员,回国后再创业,却经常陷入“巧妇难为无米之炊”的境地。

二是工艺制造能力。由于有源器件与无源器件在生产工艺上完全不同,SAW滤波器在制造上与PA、LNA等其他射频器件差别极大,即SAW滤波器没有一个完整且成熟的代工产业链可以使用。国内并不存在达到高水准的前道制造和后道封测厂来支撑SAW滤波器设计公司。

从全球看,优质的代工资源也是比较少,多数代工资源都处于技术需要继续提升的技术积累阶段,在进行大规模量产尤其是高端产品大规模量产中,容易出现一致性等问题。

三是量产能力。滤波器从设计制造再到稳定量产是一个系统工程,有任何一个环节做不好,就很难达到满意的产品指标。即使在小批量样品阶段跑出很好的性能,也依然面临着后续量产可能出现的各种问题,例如可靠性,良率,CPK等。

从SAW滤波器技术难点上能看出来,数据和模型(EDA)、设计、制造工艺这些关键要素是紧密结合同时又彼此影响的关系。所以,滤波器的开发绝不是简单的“1+1+1”的难度,而是成倍叠加的难度。

四、SAW滤波器的商业难点和我国的现实困境

SAW滤波器众多技术难点的“环环相扣”和“相互耦合”,衍生了实现高质量SAW滤波器的几个商业难点。

一是由于滤波器关键环节之间的强耦合,高质量SAW滤波器的产业化必须依靠IDM模式来完成。IDM的本质在于实现研发生产全流程的无缝衔接和相互影响,例如EDA中包含了SAW工艺参数且设计充分考虑了工艺,工艺也很好地与EDA的数据进行了匹配,这恰好和高质量SAW滤波器的技术要求充分匹配。

村田、太诱等全球主要的SAW滤波器厂商几乎都是拥有自主设计和工艺的IDM模式,源于各技术要素的共享和配合只能通过IDM的封闭性和稀缺性来实现。而在我国,如果不用IDM模式来生产SAW,想要找到高水平的代工厂愿意把他们的工艺参数注入到设计企业的EDA中,并愿意和设计企业共享工艺参数且不断迭代,也是一件非常困难的事情,需要两家公司都在技术上达到一定水准并且足够信任,双方的技术一定程度的相互公开才能实现。

二是滤波器技术和产品及其对应的市场需求多层次共存,很容易产生“低端市场路径依赖”,掉入了毛利为负的陷阱。滤波器的种类非常多,同时存在IPD、LTCC、SAW、TC-SAW、IHP-SAW、BAW、FBAR等各种类型,技术难度不同,极限指标性能区间不同,对应的应用场景也不同。

一般而言,对滤波器Q值的要求,实际上取决于使用环境跟频率之间的相互干扰程度。Q值高的滤波器,更能适应严苛的使用环境,成本和价格也越高。例如BAW的Q值在4000以上(由材料和工艺难度决定的),主要用在旗舰机上,对应的成本和价格也非常高,而普通SAW的Q值在1500左右,主要用在手机/物联网场景,相比较而言,成本和价格都比较低。

由于滤波器的技术和市场需求的多层次共存,当遇到技术瓶颈的时候,很容易产生“低端市场路径依赖”,即用高Q值的滤波器产品放到低一两个档次的市场销售,例如用低端一点的BAW直接去打SAW的市场(做出来的BAW产品的Q值比国外一线企业SAW的Q值还低),也就是“奥迪的配件做一个奥拓出来销售”,这种通过主动降低质量带来的降维打击,将会导致的产品销售价格和成本出现倒挂,恰恰是我国滤波器产业普遍出现负毛利的根本原因。

三是SAW滤波器的成熟格局和定价体系很难突破,国产品牌的价格和利润天花板非常明显。从全球看,滤波器作为成熟产品,国际企业已经进行了定价,中国企业很难突破价格体系,在客户预期国产产品销售价格应低于国际品牌的前提下,无形中就为中国企业的产品性能和价格区间进行了框定。

而我国滤波器处于刚刚起步阶段,成本和研发投入必定远远超出国际巨头企业设定好的价格和利润天花板,如果不能够用最低成本的材料和工艺做出来高Q值、低带内插入损耗、高带外抑制的产品并批量生产,也就无法实现商业化的正反馈,就只能陷入依靠不断融资才能存活的怪圈。

由于无法破解这些技术和商业上的难点,我国SAW滤波器产业长期被低端锁定。根据相关统计,当前全球SAW滤波器市场销售额达到了76亿美元,接近500亿人民币。其中中国大陆市场的SAW滤波器规模超过了200亿。而截止到2021年底,国内拥有SAW滤波器业务的企业接近20家,但在SAW滤波器产品上的总收入不超过10亿,国产化率长期低于5%,而高质量SAW滤波器的国产率接近于0。

五、我国SAW滤波器产业正确发展路径

那么什么是SAW滤波器产业正确的发展路径?

一是充分尊重SAW滤波器自身产业特点,坚持“IDM模式”来实现高水平SAW滤波器产品。SAW滤波器产业链各环节资源要素之间需要强耦合,所涉及的材料、曝光、光刻、工艺参数等细微变化都会极大影响产品性能。加之供应链资源长期封闭性和稀缺性造成的代工模式举步维艰,因此必须打造从EDA到设计、工艺及封装互通互融的IDM,最大化的保证最优设计结果,具备器件设计、材料制备、晶圆及基板制造、封装和可靠性测试等各环节的能力,才有可能实现高质量的国产SAW滤波器产品。

二是放弃以融资续命的低价“竞次”模式,重回“挣钱”的基本商业逻辑。所谓的“竞次”,即打到底线的竞争。在滤波器“竞次”游戏中,比的不是谁的指标更优秀,而是用高成本的产品降价竞争低成本产品市场,不惜牺牲掉毛利。这样带来的后果是,所有玩家都不得不降低自己的产品标准“向价格谷底赛跑”,而无暇无力“向技术高峰冲刺”,同时也无法遵循“挣钱”的基本商业逻辑,只能靠不断的炒作期望用融资来续命,但这显然是不可持续的。

三是企业需要真正“耐得住寂寞”,以提升自身技术能力为目标,而不是迎合资本市场为目标。国际企业一直在持续提升滤波器技术和产品性能,而国内的头部手机厂商为保持自身竞争力对滤波器的需求跟国际滤波器企业同步。这就导致国内滤波器企业由于起点低,为了短期能获取资本市场认可选择做低端产品。

但是最终的结果是跟国际企业的差距不断拉大,有限的资源消耗在了已经过时的产品或者低端应用的产品上。这就解释了为什么近几年大量资本涌入滤波器领域,却没有真正解决国产化的问题,出现了“好听的故事越来越多,好用的产品越来越少”的行业怪象。

企业应该对这个现象有更加清醒的认识,要以实现真正的高水平国产替代和满足头部客户的需求为牵引,以跟国际企业的最新产品不能太多的代差为目标,在自主EDA、工艺和量产能力上不断升级,然后不动摇地做出有竞争力的SAW产品,同时要以实现自己的合理利润为目标,来保障自身长期健康发展从而能够持续研发投入。这个周期可能很长,因此不符合大部分资本的要求,但滤波器企业要坐得住‘冷板凳’,下得了“苦功夫”,不要轻易在技术和产品上降低标准。

以下这段话来自一位建议我写写滤波器的业内大佬,“行路难,行路难,多歧路,今安在?中国滤波器发展之路,正处在多歧路的状态,前方还有浓雾加狂风暴雨。我们今天的选择,将决定我们未来能达到的高度。务实、认真和坚持,将帮助我们长风破浪会有时,直挂云帆济沧海”。以此致敬并结尾,感谢阅读。