1. SiC竞争白热化,罗姆增产300%!

以节能性高的碳化硅(SiC)作为原材料的新一代功率半导体的投资竞争日益激烈。日本罗姆(ROHM)2022年内将在福冈县启用新工厂厂房,在2025财年(截至2026年3月)之前把相当于此前计划3倍的、最多1700亿日元用于增産投资。此外,世界最大功率半导体厂商德国英飞凌科技(Infineon Technologies AG)也将推进增産投资。来自纯电动汽车(EV)和数据中心的需求有望增长,围绕功率半导体主导权的竞争将越发激烈。

“力争以新厂房为起点,到2025年度成为全球份额首位”,罗姆6月8日在福冈县筑后市举行了碳化硅功率半导体专用新厂房的启用仪式,出席记者会的罗姆社长松本功如此表示。这被认为是日本国内半导体厂商首次建设碳化硅功率半导体专用厂房。

罗姆将向碳化硅功率半导体投资最多1700亿日元。松本社长针对增加投资额一事表示,“纯电动汽车的普及等脱碳化趋势比预期提前了2年左右。市场扩大速度超出预期”。投资除了用于增强福冈工厂的设备之外,还将用于提高生産碳化硅晶圆的子公司德国SiCrystal的生産效率。还将展开进一步降低电阻、提升节能性能的研发。

功率半导体用于控制向汽车马达和数据中心的伺服器供应的电力。碳化硅能承受高电压,与此前的硅功率半导体相比,电力损耗不到一半。如果转换效率为90%的逆变器从硅功率半导体改为碳化硅功率半导体,转换效率将提高至95%。据称如果用于纯电动汽车,续航距离将延长5~10%。

罗姆的功率半导体的份额被认为排在全球第10位,但如果仅限于碳化硅功率半导体,则排在第4位左右。罗姆还将生産碳化硅晶圆、电阻器等産品。通过一体化开发,能降低利用企业引进産品时的负担。这一做法在全球罕见,成为罗姆竞争力的源泉。

据悉现阶段以汽车相关企业为中心,罗姆累计收到的洽购金额达到8400亿日元。罗姆计划到2025财年把碳化硅功率半导体相关的营业收入提高至现在约6倍的1000亿日元,全球份额也将从现在的14%提高至30%,瞄准首位宝座。

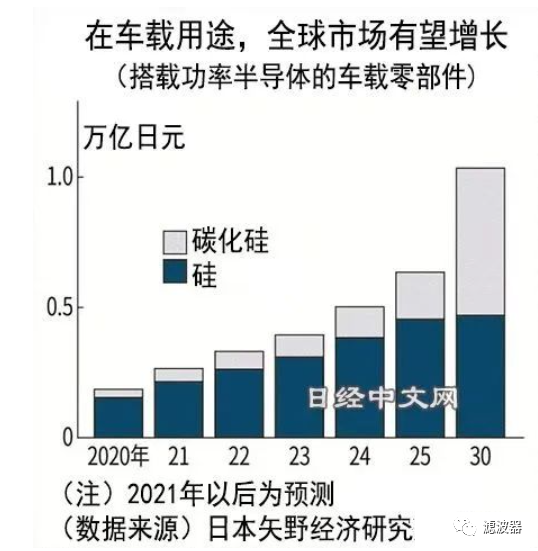

日本矢野经济研究所的统计显示,搭载功率半导体的车载零部件的世界市场规模到2030年将达到1.03万亿日元,增至2021年的约4倍。碳化硅功率半导体的比例也将提高。但碳化硅功率半导体的价格达到硅功率半导体的约2倍,同时有必要设计专用的外围电路,全面普及仍需时间。不过,据称美国特斯拉正在採用碳化硅功率半导体。中国的纯电动汽车企业也在推进採用,同时中国的半导体厂商也将展开相关投资。

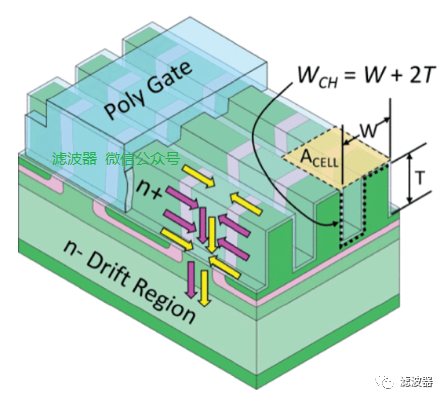

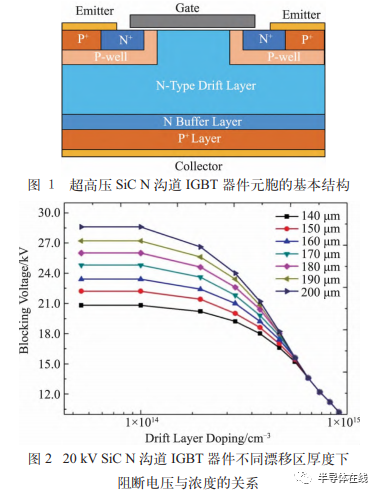

2. 超高压碳化硅 N 沟道 IGBT 器件的设计与制造

1 引言

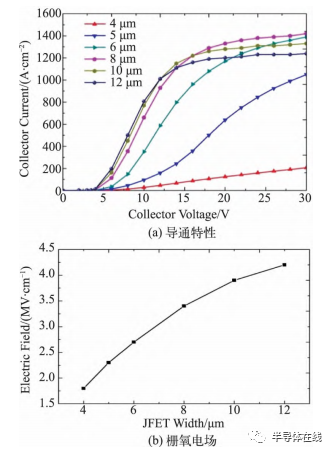

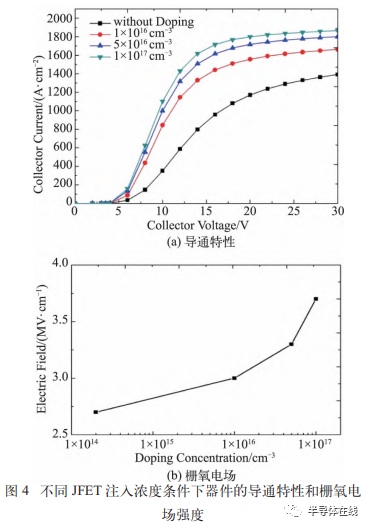

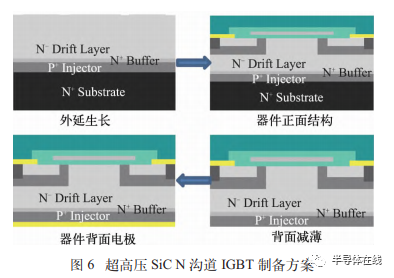

2 器件设计与制造

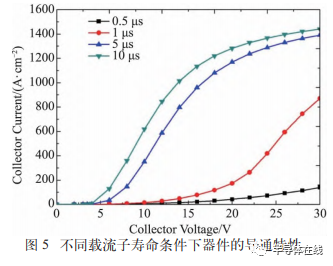

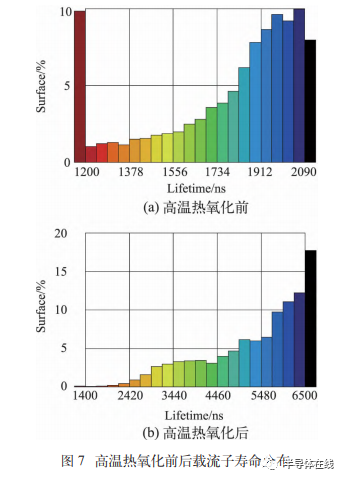

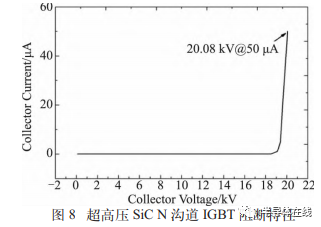

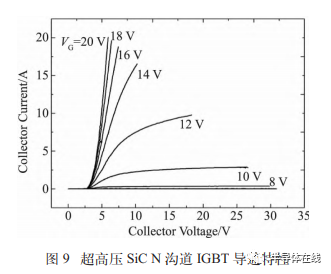

3 结果和讨论

|推荐阅读|

© 滤波器 微信公众号