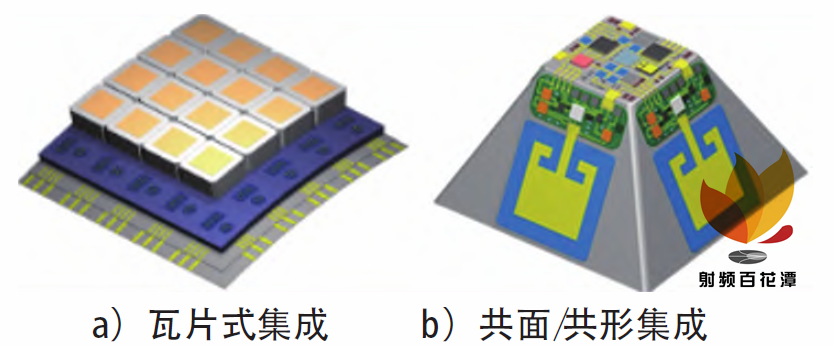

图2 微系统模块三维集成形态

完整的LTCC材料包含生瓷和系列化功能浆料。经过几十年的发展,国外能够提供完整LTCC原材料的厂家众多,如日本NEC、京瓷、美国Ferro、DuPont、ESL、德国Heraeus和韩国RN2。国内对LTCC原材料的研究工作起步较晚,进展有限,目前尚无成熟的覆盖LTCC完整应用需求的商业化原材料供国内用户选择。因此,尽快研制国产LTCC原材料并完成材料工程化应用验证,打破国外技术垄断现状具有重要意义。

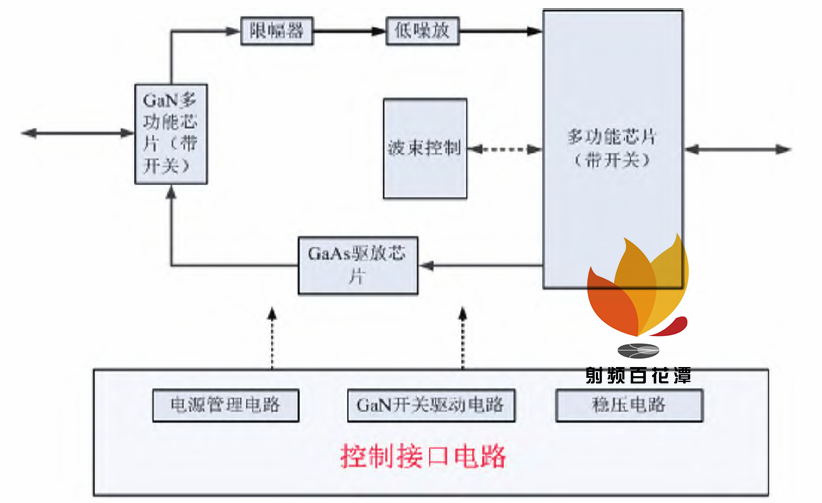

1 T/R组件设计与仿真

本文提出的T/R组件实现接收信号的低噪声放大、发射信号的功率放大及波束控制功能,其原理如图3所示。组件由收发支路组成,收发通过天线端和网络端的两个开关切换。接收状态时,天线接收的信号经由开关、限幅器、低噪放、多功能芯片处理后输出。发射状态时,激励信号经由多功能芯片、GaAs驱放和GaN功放放大后输出。电源管理电路实现组件内接收和发射时的电源调制,波束控制电路实现串并转换、幅相控制等功能,开关驱动电路作用于GaN开关的驱动,稳压电路提供组件内部所需的供电电压。

2 LTCC基板制造及测试

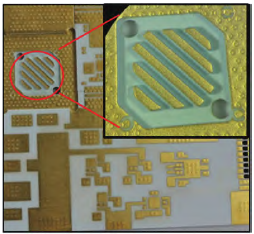

综合考虑T/R组件收发通路、散热结构、可制造性因素,对LTCC基板进行详细工艺设计,包括功能结构布局、布版规格、材料选择和加工流程。LTCC基板共20层,功能布局上1~4层传输微波信号,第4层为微波地层;5~12层传输低频控制信号;13~20层主要用于基板结构布置和整体厚度调控;20层背面为实际地层。采用全银系浆料保证良好烧结收缩均匀性,基板表面膜层化镀改性以兼容后道组装工艺,基板右下角区域布置共烧集成电阻。在基板右上部开矩形浅腔用于安装幅相控制多功能芯片,基板中上部开单层腔用于放置限幅器、低噪放和均衡器芯片,其余管芯、驱动模块、电容等器件通过粘接集成。

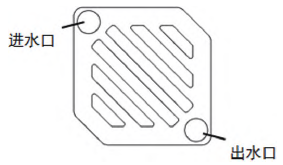

为提高组件集成度,在基板左上部开盲腔安装GaN功放芯片,芯片正下方制作开放式微流道用于芯片快速散热。为保证良好散热效果,在微流道设计时应考虑:

1)流道的转角区域采用平滑过渡的结构,以提高散热液的流动均匀性,防止液体在流道直角处阻力较大流动不畅;

2)采用多支路并联结构,有效抑制液体“死区”问题,进一步提高散热液的流动均匀性;

3)微流道支路选择合适的宽度和深度,防止支路内部产生过大压强,保证良好的对流散热效果;

4)热源布置时尽量避开微流道中液体循环不畅的区域。

图4 LTCC埋置微流道设计图

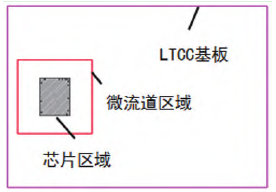

图5 LTCC微流道分布示意图

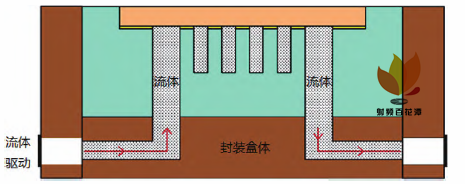

设计组装方案为:将LTCC基板焊接在专用的封装盒体上,封装盒体内部制备供液分流通路,微流道进/出液口与盒体的供液/出液口对准,盒体通过侧面的液冷连接器与外部供液系统连接,实现冷却液在基板内部的流动,微流道的组装截面如图6所示。

图6 LTCC埋置微流道截面图

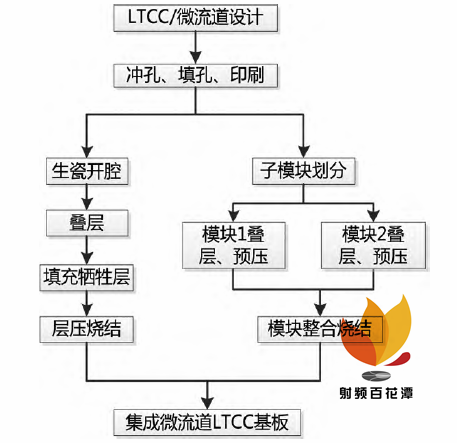

内部集成微流道的LTCC基板通常有两种制作方法:

1)牺牲层材料填充法。加工时对生瓷逐层开腔和叠层,层压前在微流道内部填充预加工好的与流道内部尺寸相契合的牺牲层材料,层压时牺牲层材料有足够强度支撑住微流道不发生形变,烧结时牺牲层材料通过微流道的进/出液口充分排除,最终在基板内部获得结构保持良好的微流道。这种方法不改变LTCC工艺流程步骤,但是需要在牺牲层材料优选、加工成型、层压和烧结环节作相应设计和优化。

2)子模块组合法。将组成微流道的上下部分生瓷分别进行开腔、叠层和预压,最后将两个子模块整合一体烧结,整合方式可以是层压、粘接或两者的组合。该方法对层压工艺控制和粘接剂的选择要求较高,工艺流程更复杂,但在微流道的保形性上通常会有更好的效果。埋置集成微流道LTCC基板的技术制备途径如图7所示。

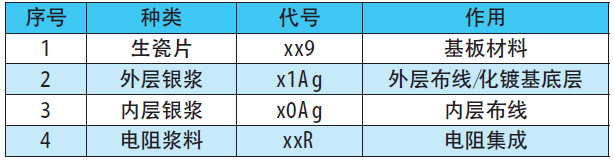

基板制造中所用到的生瓷和浆料见表1,所有材料均为国产LTCC材料。考虑组装环节将涉及多种组装工艺,单一金导体无法全面兼容,在LTCC基板表面采用高固含量银浆布线,烧结之后在银导体上化学镀镍钯金(ENEPIG),替代原基板的金导体。镍钯金镀层中的Ni层与Ag层结合紧密并作为焊接功能层发挥作用。Pd层作为Ni和Au中间层能有效防止Ni的扩散、迁移,阻挡浸金化学溶液对镍层的攻击,同时Pd层硬度较高,可使顶部较薄的Au层获得良好的金线键合能力。采用化学镀镍钯金技术使基板能良好兼容粘接、丝焊、带焊、共晶、锡铅焊等多种组装工艺,提高基板封装可靠性,并同时降低生产成本。

表1 国产LTCC原材料使用情况

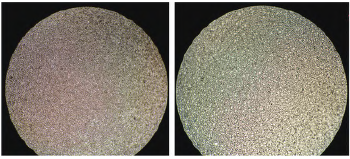

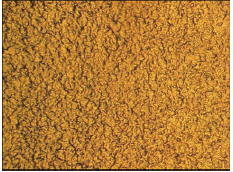

基板化学镀过程中,银基底层的状态是决定镀层质量好坏的先决条件和关键因素。本研究中通过对国产银浆固含量的合理调控和印刷工艺的优化,制备出质量优异的银基底层,银基底层的状态如图8所示,并进一步实现了高致密性的镍钯金镀层。优化前基底层银颗粒呈离散分布,银颗粒间夹杂大量的暗灰色玻璃相,表明银浆料未形成有效的连续金属层。优化后基底层银颗粒饱满完整,排布紧密,颗粒间夹杂的玻璃相极少,无明显空洞,这表明银浆在LTCC基板表面铺展充分形成连续的金属层,有利于后续化学镀层的致密化。

图8 银基底优化前优化后状态对比

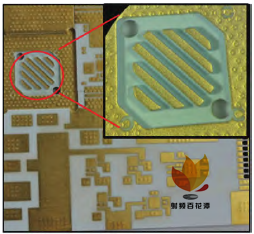

完成化镀镍钯金的LTCC基板以及微流道细节如图9所示。基板镀金层色泽明亮均匀,微流道结构布局合理,无坍塌和形变发生,在基板上的集成效果良好。

图9 化镀镍钯金LTCC基板及微流道细节图

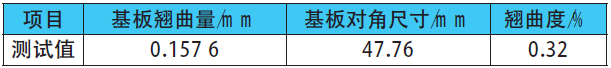

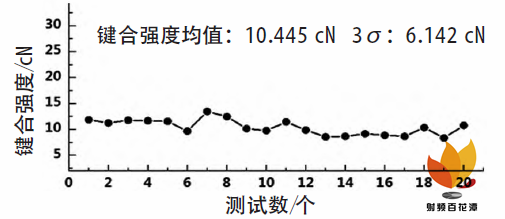

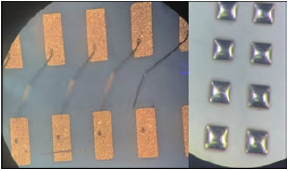

对采用国产材料制备的LTCC基板进行了测试,表2、图10~图12为翘曲度、化学镀金属层的金丝键合强度、可焊性及耐焊性测试结果。LTCC基板的通断连接良好,基板翘曲度<0.35%,化镀金层色泽光亮,均匀致密,无明显色差和漏镀。基板镀层金丝键合强度均≥0.05 N(3σ),失效模式均为金丝断裂。基板镀层具有良好的可焊性和耐焊性,在相应的测试温度条件下,焊料在焊盘上铺展均匀,有效覆盖率达到100%,焊盘无塌缩现象。上述测试结果均满足LTCC基板工程化应用标准。

表2 国产LTCC材料制备基板翘曲度测试结果

图10 国产LTCC材料制备基板化镀镍钯金表面镀层状态

图11 国产LTCC材料制备基板镀层丝焊拉力测试结果

3 T/R组件组装及测试

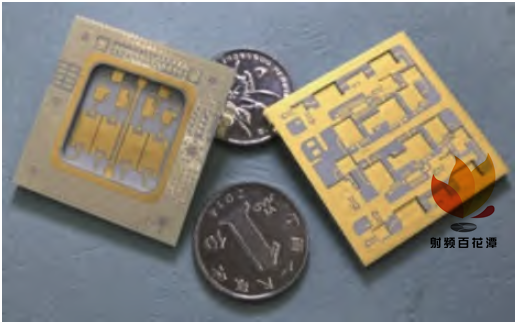

T/R组件的组装过程包括供水盒体背面激光封焊流道成型、芯片载板与基板金锡共晶焊接,基板与封装盒体焊接、芯片/元器件粘接、丝焊/带焊级联等组装工序,部分组装细节如图13所示。在组装过程中,采用国产材料制备的LTCC基板对组装各环节涉及的材料和工艺都表现出良好的兼容性。

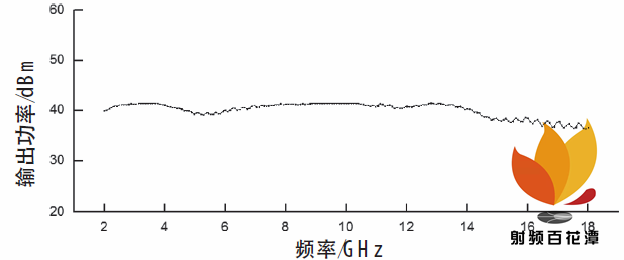

搭建T/R组件测试平台如图14所示,通过封装盒体上的SMP射频连接器实现T/R组件与外部电路的微波传输,组件工作控制信号通过盒体上集成的低频连接器实现与外部电路的互联。开启蠕动泵将冷却液通入T/R组件并维持循环稳定流动,使用矢量网络分析仪测试组件的输出功率结果如图15所示,在2~18 GHz宽频率范围内,T/R组件的输出功率均大于36 dBm,其中在10.32 GHz频点处,T/R组件达到最大输出功率41.5 dBm,采用测温热电偶测得T/R组件饱和输出时功放芯片载板温度稳定在40.5±2.0 ℃,芯片全程工作正常。组件测试结果表明,本研究所采用的国产LTCC材料完全适用于埋置集成微流道T/R组件的研制应用。

图14 2 18 GHz T/R组件测试图

4 结语

本文选用某型国产LTCC原材料研制了一款埋置集成微流道的宽带大功率T/R组件,对组件整体架构、LTCC基板及微流道设计要点进行了研究,突破了微流道埋置集成制造工艺难点,组装并测试了T/R组件的射频性能。在集成微流道辅助散热的情况下,T/R组件工作正常,典型输出功率大于36 dBm,最大输出功率达到41.5 dBm。T/R组件的顺利研制,表明该型国产LTCC材料具有良好的实用性,可在其他宽带微波组件上作进一步验证推广,工程应用前景广阔。

作者:徐洋,余雷,张剑,陈春梅,岳帅旗

声明:

投稿/招聘/推广/宣传 请加微信:15989459034