摘 要

在分析航天器对于高导热材料的需求及应用特点的基础上, 将碳基导热材料分为高导热石墨扩热板和高导热柔性石墨膜, 总结了其在航天器上的典型应用场景。高导热柔性石墨膜可用于复杂结构等温化设计、 柔性热传输等, 高导热石墨扩热板可用于大功率元器件或设备扩热与传输。针对现有柔性导热材料柔韧性差、 尺寸小、 厚度薄等应用瓶颈, 采用固相发泡技术制备石墨气泡, 再通过机械辊压将其压制成表面含“褶皱”的石墨膜, 利用热塑性加工技术, 研制了热导率优于750 W/(m· K) 的亚毫米级厚的高导热柔性石墨膜, 将抗拉强度由6 MPa 提高至20 MPa, 厚度由几十微米提高至亚毫米级, 同时使其尺寸可延展, 将其应用于航天器大型载荷安装结构, 温度梯度由8.9 ℃ 减小到2.5 ℃ ,可有效提高航天器低热导率结构件的等效热导率; 采用高温热压技术制备高导热石墨基材, 并通过磁控溅射的方式在石墨表面完整沉积金属镀层, 解决了表面掉黑的问题, 成功应用于某卫星固态存储器大功率器件散热。

关键词: 航天器; 热控制; 扩热板; 石墨材料; 温度梯度; 热导率

1 引言

碳基高导热材料具有导热系数高、 性能稳定( 耐 辐 照、 导 热 性 能 随 外 界 环 境 的 变 化 很小) 、 热膨 胀 系 数 小、 比 重 轻( 只 有 金 属 材 料 的20 % ~50 % ) 等 特 性, 是 近 年 来 最 具 发 展 前 景的航天器热管理材料之一。本文讨论的碳基高导热材料主要为高导热石墨扩热板、 高导热柔性石墨膜。

在航天器热控系统中, 高导热材料主要用于为大功率元器件扩热与传输、 设备均温扩热、 结构等温化设计或作为机热一体化结构等。

针对高导热石墨扩热板, 国内外学者开展了大量研究[1-2] 。日本科学家 Murakai 等以高度取向的聚酰亚胺薄膜为原料, 经过裁切、层叠、压制、炭化、石墨化制得了导热系数高达1000 W/m· K以上的石墨块状材料, 但该材料在高温处理过程中由于较大的体积收缩容易开裂, 成品率极低,且尺寸的放大仍存在很大难度[3] 。中科院山西煤 炭 化 学 研 究 所 采 用 热 压 工 艺 制 备 了 尺 寸 为Φ200 mm×3 mm 的块状石墨材料, 其导热系数达到600 W/(m· K) , 但抗压强度较小, 表面易掉黑, 限制了工程应用。

针对高导热柔性石墨膜的研发, 目前主要采用两条工艺路线, 一是以双向牵伸的聚酰亚胺薄膜为原料, 通过裁切、 碳化、 石墨化制得了高导热柔性石墨薄膜; 二是以天然鳞片石墨为原料, 通过化学氧化法或电化学法, 制备出石墨层间化合物, 后经高温热处理制得形态似蠕虫或雪花状的具有自粘结性能的膨胀石墨, 经压延制得厚度可控的柔性石墨薄膜。

早在上世纪90 年代, 日本就研发出聚酰亚胺基高导热石墨薄膜, 其热导率高达1000 W/(m· K)以上, 但其厚度较薄(50 μm 以下) , 拉伸强度也较低, 导致在实际应用中传热通量有限且容易断裂。美国 GrafTech 公司则以天然鳞片 石 墨 为原料, 研制出导热率为300 ~600 W/(m · K) 多个牌号的柔性石墨薄膜材料, 其厚度也相对较厚(0.1 ~0.5 mm) , 但该材料柔韧性差, 尺寸仅为150 mm×150 mm, 抗拉强度不足10 MPa, 使用过程中极易断裂。在国内, 山西煤化所制备了厚度在0.15 mm、导热率达400 W/(m· K) 以上的薄膜材料, 同时攻克了材料表面纳米涂层技术, 解决了“掉黑”问题, 但其柔韧性差, 抗拉强度约6 MPa, 使用过程中易断裂, 同时厚度较薄, 传热量有限。

综上所述, 高导热石墨扩热板具有良好的热性能, 但其抗压强度小、 表面易掉黑等问题亟待解决; 而高导热柔性石墨膜存在柔韧性差、 尺寸小、 厚度薄、 传热量小等应用痛点, 限制了工程应用。

本文针对航天器热控技术对高导热材料的需求及现有高导热材料不足, 推动开发了高导热石墨扩热板及亚毫米级厚度的高导热柔性石墨膜, 并开展了在航天器上的应用研究, 给出了发展方向。

2 高导热材料在航天器上的需求分析

2.1 需求分析

近年来, 随着星载电子产品集成度的提高,电子元器件尺寸越来越小、 热流密度越来越高,可供散热用的空间狭小、 热流分布不均匀且热流密度过高等热控问题日益凸现, 因此需要性能更好的导热材料。统计表明, 星载元器件及 PCB童叶龙,等:碳基高导热材料及其在航天器上的应用 133级的热流密度趋势从2010 年到2018 年增长了10 倍以上, 以某星载固态存储器为例, 其单板热耗由 7 ~8 W 增 加 至 80 ~100 W, 其 中 单 个FPGA 发热量由2 ~3 W 增加至20 ~25 W。如何将大功率元器件所产生的热量快速传至设备外壳, 并最终排散至冷空间将是大功率设备热管理的主要问题[4-5 ] 。

遥感卫星, 特别是立体测绘卫星, 对图像质量、 定位精度等指标要求越来越高, 对承载多台光学载荷的安装结构及大型光学系统光机结构的在轨热稳定性要求也越来越严格[6-9] 。因此,如何保证光学系统及高稳定载荷安装结构的温度均匀性和稳定性是未来高性能遥感卫星面临的重要技术问题。

为保证高稳定结构尺寸稳定性, 常采用碳纤维复合材料、 钛合金等热膨胀系数较小的材料,但其导热系数均较低, 热控设计需通过柔性高导热材料提高其等效导热能力。

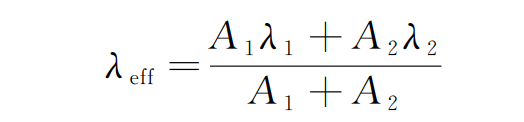

粘贴柔性高导热材料后结构等效导热系数λeff, 可近 似 为 柔 性 高 导 热 材 料 与 结 构 自 身 并联[10] , 由并联热阻关系式可得:

式中:λ1 为结构自身导热系数;A1 为结构自身导热截面积;λ2 为柔性高导热材料导热系数;A2 为结构自身导热截面积。因此, 导热材料应具备柔韧性好、不掉黑、尺寸大(>200 mm×500 mm) 、厚度较厚( >0.1 ~0.3 mm) 、 单位长度的传热量大(厚度× 导热系数) 等特性。

此外, 航天器热辐射器一般采用铝蜂窝板内预埋热管的方式以提高散热效率。若采用高导热材料替代铝蒙皮, 可以提高热辐射器面内的导热性能, 在减重的同时提高散热效率。

2.2 高导热材料使用中应考虑的因素

对于高导热材料的使用, 除了满足相关的热性能要求外, 还需要注意以下几个方面:1 ) 空间环境下的性能稳定性;2) 实施工艺要考虑实施工艺的可行性, 应用于结构等温化设计时要考虑相互搭接;3) 对于光学遥感卫星, 应控制导热材料的总质量损失和可凝挥发物;4) 表面不掉粉, 不易造成多余物;5 ) 作为扩热板需关注力学性能,特别是抗压强度, 若强度不足时, 需特殊设计垫片以减小压力。

3 碳基高导热材料制备

3.1 高导热石墨扩热板的制备

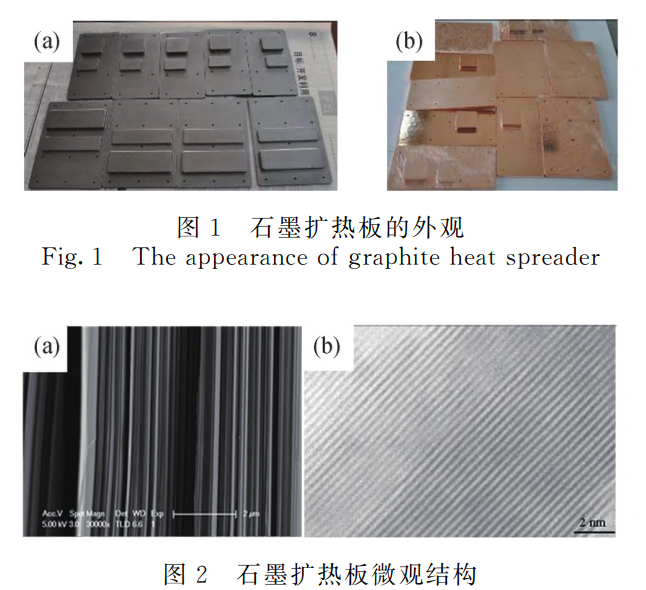

高导热块状石墨的导热系数主要取决于材料的石墨化程度、 石墨微晶尺寸的大小和微晶择优取向排列程度。为了实现上述目的, 从材料的设计角度, 本文从以下三个方面开展研究: 首先是选择具有易石墨化潜质的有机物、 无机物( 天然鳞片石墨、 中间相沥青等) 作为前驱体; 然后在高温、 高压的状态下发挥温度/压力的协同作用驱使有机前驱体向sp2 杂化的六角蜂窝状石墨晶体转变; 并且在特定阶段施加压力迫使石墨微晶沿特定方向整齐排列。同时在这个过程中引入合适的金属/金属碳化物作为催化剂, 进一步促进石 墨 微 晶 的 形 成 与 生 长。制 备 出 高 导 热的石墨块, 采用机械加工的方法将其加工成所需的外形, 采用磁控溅射的方法在其表面封装金 属 层, 解 决 了 表 面 掉 黑 的 工 程 应 用 难 题, 金属层由过渡层( 镍) 和功能层( 铜) 两部分组成。最终获得面内热导率达650 W/( m· K) 、 密度2. 1g/cm3 的高导热石墨扩热板, 如图1 所示。石墨微晶的完善程度和取向程度见图2 , 由图2可 见, 石 墨 微 晶 向 热 流 方 向 择 优 取 向, 形 成 良好的横向导热能力。

3.2 高导热柔性石墨膜的制备

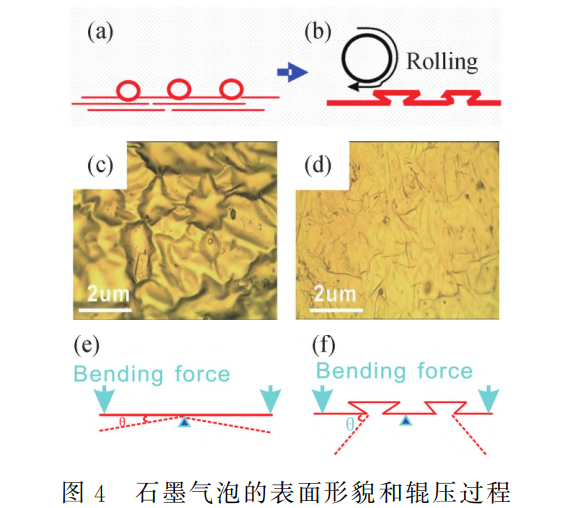

要研制高热导率、 高柔性的新型导热材料,必须突破现有石墨材料的局限, 通过次级结构的设计与调控, 在复合材料中引入独特的“褶皱”状特征结构; 通过这种次级结构的引入提高复合材料的柔韧性和界面结合力。本文所述的高导热柔性石墨膜的制备可以概括为4 步:1) 以聚酰亚胺薄膜为前驱体, 通过高温固相发泡技术获得具有 高 度 结 晶 化 的 石 墨 质 气 泡 ( GraphiticBubbles) 。2) 采用机械辊压技术, 将石墨气泡闭合。一方面是机械压力的作用, 使石墨化处理后的薄膜进一步致密化, 另一方面则是石墨气泡闭合形成的褶皱能明显提高石墨气泡的柔韧性, 并增加石墨气泡与第二相的接触面积。3 ) 通过热塑性加工技术将石墨薄膜与聚合物基体复合, 形成交替叠层的石墨/聚合物复合材料, 即高导热柔性石墨膜。

此过程中为纯粹的物理成型过程,无交联剂、 固化剂的引入, 有效避免了可凝挥发物的产生。4) 通过一系列环境试验论证复合材料在航天空间环境中的服役能力。

国内外研究单位大部分工作是以高分子薄膜通过系列高温热处理后制成导热型石墨膜。一般而言, 石墨材料的热传导遵循声子导热机制, 即石墨微晶体通过晶格振动传递热量。因此, 科技工作者致力于探索用芳香族高分子前驱体制备具有完善石墨微晶结构的宏观材料。M.Inagaki 等人以聚酰亚胺薄膜为前驱体, 通过石墨化处理将其制成石墨微晶尺寸达到微米级(1.5 ~12.2μm) 的薄膜/块体[10] 。这些石墨材料具有优异的导热能力(热导率≥1000 W/(m· K) ) 。但必须指出的是, 这类研究甚少涉及材料的柔性。石墨是典型的无机非金属材料, 其键合方式是 sp2 杂化的C-C 共价键。这种结构使得石墨材料的脆性较大, 尤其在承受弯折、 扭转等力学载荷时, 极易发生破损。因此在制备高导热石墨材料的基础之上, 探索石墨材料的柔韧性及其改进技术具有明确的研究价值。由于石墨材料本征结构难以改变, 本文则尝试从石墨材料的次级结构入手, 提高石墨材料的柔韧性。上述四步制备工艺, 即能在石墨材料表面形成数量可观的“褶皱”。这种褶皱在拉伸、 弯折、 扭转等力学载荷下能发生微小变形, 避免石墨本体的损伤, 因此大大改善了其柔韧性。

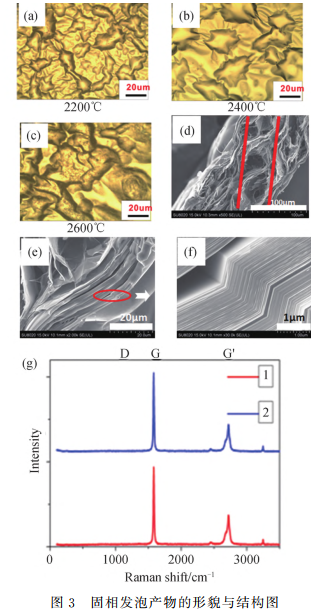

其中, 材料的固相发泡是制备高导热柔性石墨膜的关键步骤。固相发泡的目的是服务于后续的复合材料制备。人工合成石墨薄膜的厚度薄, 传热通量有限且脆性大。将石墨与聚合物复合, 能有效增加导热层的横截面积, 提高材料的导热通量, 还能明显改善石墨材料的脆性和表面结合力弱的缺点。但石墨材料表面惰性大, 与聚合物结合力弱, 不利于复合材料的制备和服役性能。本文通过固相发泡的技术在石墨表面生成数量可观的岛状气泡。这种独特的形貌赋予材料两个重要的特性: 一是增加了石墨与聚合物之间的结合面积, 提高了两相之间的结合力[11 ] , 如图3 所示, 石墨表面的封闭气泡直径多为10 ~20μm 之间, 这种微小凸起气泡的外表面积远大于石墨薄膜的几何面积。二是提高了石墨材料的柔性, 经过辊压处理之后, 这些石墨气泡发生闭合, 形成大量的褶皱如图3 (b) 。聚合物基体的膨胀系数与石墨之间的膨胀系数差异较大, 当复合材料历经冷热循环时两相之间的热应力有可能引起界面处的脱粘。这些微观褶皱在一定程度上起到了“铆钉”的作用, 强化了基体和石墨相之间的结合力, 有利于复合材料在服役过程中的稳定性。

研究团队通过扫描电镜、 激光共聚焦拉曼光谱等表征技术揭示了这种岛状气泡的形成机制和结构特征。从图3 (d) 可以看出: 石墨薄片中的气泡所处的位置可以分为两类: 一类是夹杂在石墨片的内部的气泡, 其特征是形状为球形, 且气泡的直径接近; 一类是在石墨薄片表面的气泡, 特征是形状不规则( 部分呈近似半圆形) , 且直径不一。由此可以推断, 气泡的形成极有可能与聚酰亚胺高温裂解过程有关。裂解气体在聚酰亚胺薄片的内部产生, 并沿薄片的厚度方向向外扩散。这些气体在薄片的内部形成比较规则的球形气泡, 在薄片则尚不能冲破石墨层, 因此产生数量较多的不规则气泡。

必须指出的是, 这些气泡的形成与产生, 并不影响石墨薄片的微晶结构。从图3(e)和图3(f)可以看出: 在气泡的代表性位置, 均呈现择优取向的晶质石墨结构。为了证实这一结构, 使用激童叶龙,等:碳基高导热材料及其在航天器上的应用 135光共聚焦拉曼光谱观测气泡圆弧处和薄片基座。拉曼光谱显示这些位置的 D 峰与 G 峰的强度之比(ID/IG) 很高, 由此可以判断石墨气泡的典型位置均由石墨微晶组成, 且石墨微晶的缺陷含量较少。这种高品质的石墨微晶结构即是其优异导热性能的物质基础。

如图4(e) 所示, 石墨材料的键合方式是共价键。共价键具有明显的方向性, 因此大部分无机非金属材料( 包括石墨材料) 都是脆性材料。当弯折力作用于石墨材料时, 石墨材料易发生脆性断裂。脆性断裂的原因多是由于裂纹沿石墨颗粒之间不断扩展直至完全损毁。本文将石墨气泡进行机械辊压处理, 石墨气泡转化为微观褶皱; 在这种情况下, 当弯折力作用于褶皱型石墨薄片上时, 褶皱可以发生偏转见图4 (f) 。相应地, 在弯折力的作用下, 石墨的变形能力大大增强, 即石墨的柔性明显提高。本文通过固相发泡技术和机械辊压处理制备出高柔性的石墨薄片;再用热塑性加工的方法制备0.3 mm 厚、 热导率达750 W/(m· K) 、 抗弯强度20 MPa 的柔性石墨膜。

4 碳基高导热材料在航天器上的应用

4.1 高导热石墨扩热板

(1) 高热流密度电子器件的散热

星载电子设备内部大热耗器件主要散热措施: 通过导热元件将发热器件热量导至设备外壳上。导热元件主要有金属基扩热板(主要为铝合金或紫铜) 、 高导热石墨扩热板等。

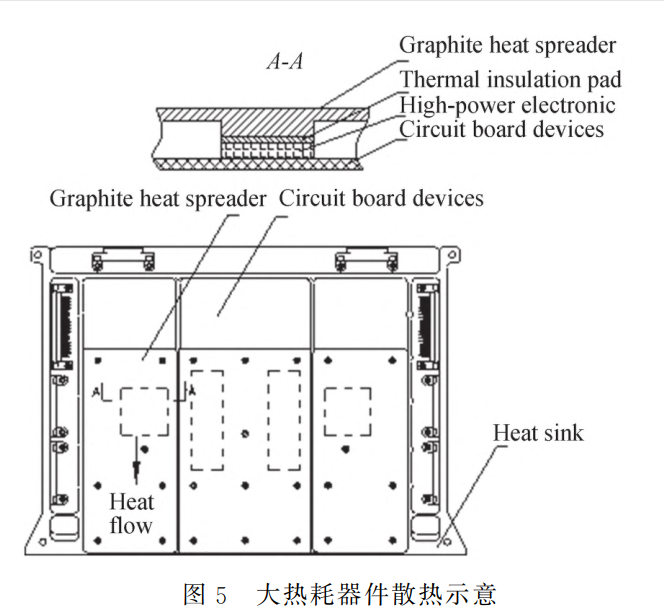

高导热石墨扩热板已成功应用于某星载固态存储器FPGA、DDR 的散热。高导热石墨扩热板背面制作凸台, 使FPGA、DDR 与凸台通过导热垫紧密接触, 将FPGA、DDR 工作时产生的热量传至单机安装底面。安装示意图见图5。高导热石墨扩热板最大尺寸为110 mm×170 mm×5 mm。通过安装点处增加铝衬套方式解决扩热板局部压力过大的工程应用问题。

(2) 大功率电子设备均温扩热

通常采用蜂窝板内部预埋热管或在设备下方安装金属基扩热板实现大功率电子设备(例如电源控制器、 一体化数据处理器等) 的均温扩热,以解决自身发热不均的问题。以石墨扩热板替代金属基扩热板, 在强化换热及降低热控重量方面均有明显优势。

4.2 高导热柔性石墨膜

(1) 复杂结构的等温化设计

卫星结构的在轨尺寸稳定性是影响测绘卫星图像定位精度的重要因素之一。而结构的温度变化和温度梯度会产生热变形, 承载多台载荷的安装结构、 星敏支架等高稳定结构通常采用低热膨胀系数的碳纤维复合材料, 自身较低热导率导致温度梯度过大。

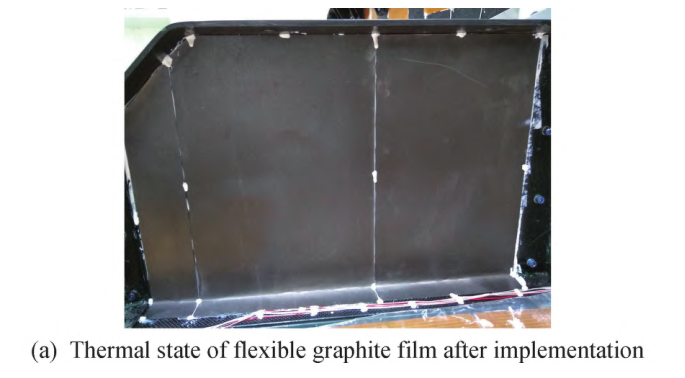

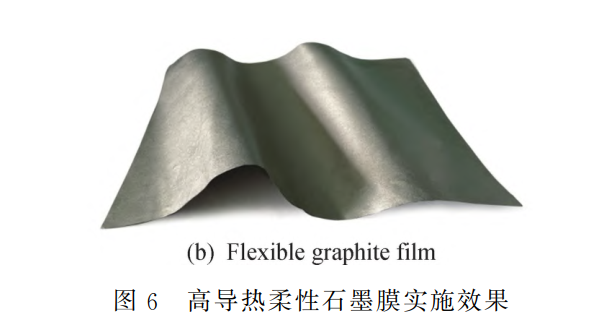

本文在某卫星大型载荷安装结构表面粘贴了面内导热系数优于750 W/(m· K) 、0.25 mm厚的柔性石墨膜, 如图6 所示, 提升其等效热导率, 减小了温度梯度和温度波动, 同时节约了控温回路通道资源[13] 。

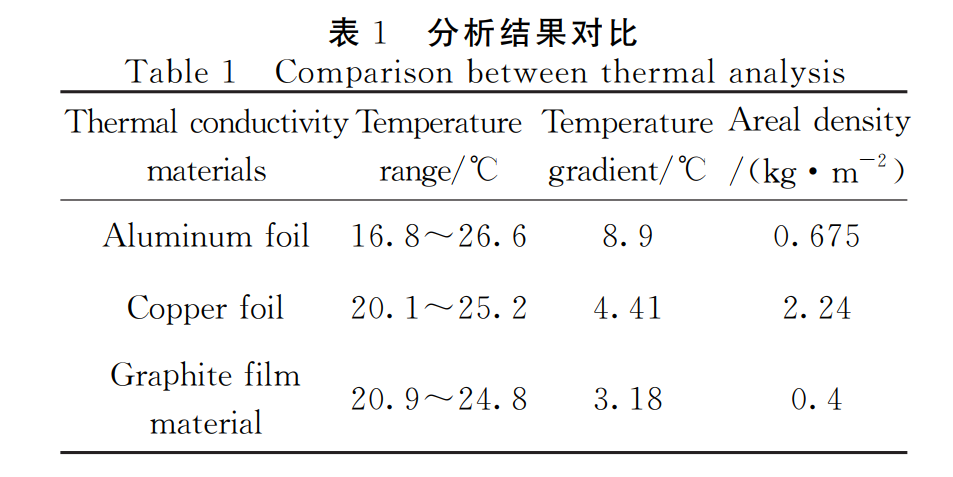

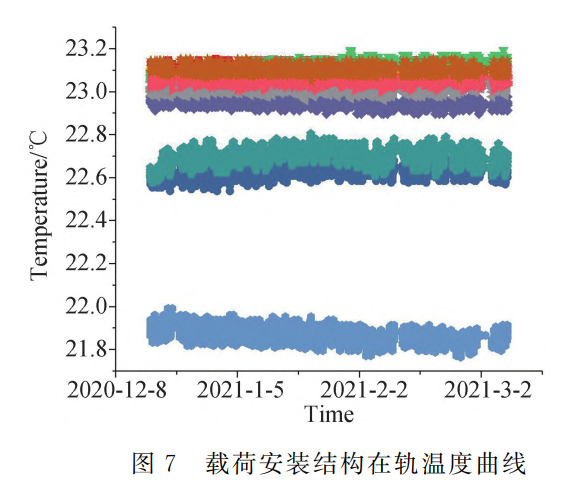

通过仿真分析给出了采用不同类型的导热材料对载荷安装结构温度场的影响, 如表1 所示。与铝箔、 铜箔等金属导热材料相比, 采用同样厚度的高导热柔性石墨膜可使结构温度梯度由铝箔的8.9 ℃ 降低至3.18℃ , 且石墨膜柔韧性较好, 质量轻、 便于实施。在轨飞行数据结果表明: 载荷安装结构温度在21.5 ~24.0℃ , 最大温度梯度为2.5 ℃ , 如图7 所示。

(2 ) 增强多层横向导热能力, 改善外部热环境

多层隔热材料主要在航天器上使用, 用于航天器对空间或航天器不同设备间的隔热。在多层中复合高导热柔性石墨膜, 在保证多层组件纵向隔热性能的同时, 利用石墨膜的高导热性能,提高了多层的周向导热能力, 进而提高多层内表面的温度均匀度[14-15 ] 。

(3) 小热量柔性传输

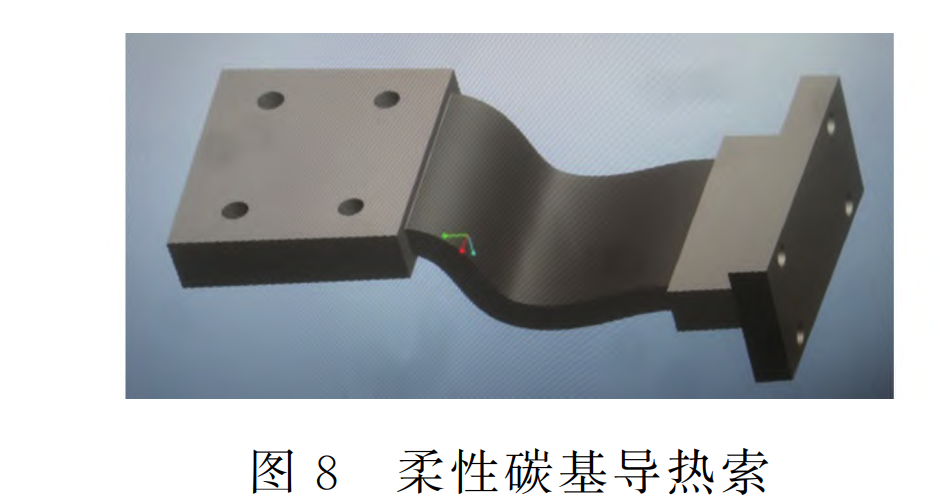

0.3 mm 厚、 面内导热系数750 W/(m · K)的柔性石墨膜, 其均温能力等效为2 mm 厚的铝合金, 其质量仅为铝合金的9 % , 可用于电子设童叶龙,等:碳基高导热材料及其在航天器上的应用 137备内部功率器件的散热, 此外石墨膜柔软性好,便于实施, 可作为星敏感器后部线路的热量传输部件, 以替代热管或扩热板。同时也可制备成碳基导热索替代铜导热索, 作为运动部件的柔性传热装置, 如图8 所示。

5 结论

本文在总结航天器对于高导热材料的需求的基础上, 针对现有高导热材料不足, 推动开发了新型碳基导热材料, 并完成了其在航天器上的应用研究, 结论如下:

1) 以航天器复杂结构的等温化需求为切入点, 推 动 开 发 了 0.3 mm 厚、 面 内 导 热 系 数750 W/(m· K) 、 连续的柔性石墨膜。成功应用于载荷安装结构, 将其温度梯度由8.9 ℃ 减小到2.5 ℃ 。其均温能力等效为2 mm 厚的铝合金,是当前25μm 厚、 导热系数2000 W/(m· K) 的人工石墨膜的5 倍。同时也可用于小热量柔性传输、 改善多层横向导热能力的导热薄膜。

2) 开发了面内热导率达650 W/(m · K) 高导热石墨扩热板, 通过磁控溅射技术金属镀层解决了表面掉黑的应用难题, 将其作为大功率元器件或设备扩热与传输材料。但其抗压强度较小,限制了其工程应用, 未来应开展高强度碳扩热板, 比如采用金属封装技术或金属与碳的复合材料。3) 在未来大功率柔性热量传输, 以碳基导热替代现有铜导热索, 在强化导热及减重方面有明显优势。

原文信息

碳基高导热材料及其在航天器上的应用

童叶龙1 ,2 , * , 陶则超3 , 李一凡1 ,2 , 刘占军3 , 江利锋1 ,2 , 殷亚州1 ,2

1. 北京空间飞行器总体设计部, 北京 100094

2. 空间热控技术北京市重点实验室, 北京 100094

3. 中国科学院山西煤炭化学研究所, 太原 030001

DOI:10.16708/j.cnki.1000-758X.2022.0015

2022碳基半导体材料与器件

产业发展论坛

演讲及征文联系

Mable

手机号码:18989362825

邮箱:liushuang@polydt.com

高校、企业注册及赞助合作

Luna

手机号码: +86 13373875075

邮箱: luna@polydt.com

Bella

手机号码:+86 13336674895

邮箱: chanel@polydt.com