点击上方蓝字

关注我们!

随着汽车油耗标准的不断提高(根据美国环境保护署的规定,2026 年每加仑汽油的行驶里程需提升至 40 英里),汽车音响设计人员面临的挑战是如何提供身临其境的音频体验,同时减轻车辆重量并提高整体效率。

如果需要设计汽车外部放大器,可以通过增加输出功率、利用更高阻抗的扬声器以及在系统中实施 H 类控制来升级音频系统架构,从而增强用户体验。本文将详细介绍每种方法,包括这些方法对音频系统重量和性能的影响。

使用更高的电源电压和更高的输出电流支持更高的输出功率

除了原始设备制造商 (OEM) 要求减轻车辆重量外,消费者还希望获得出色的音频性能,能够在车内享受身临其境的音频体验。为了开发能带来这种体验的系统,设计人员喜欢集成性能更强大的低音炮:这些低音炮能够持续输出震耳欲聋的低音,并提供更大动态范围(以分贝计量的最低声音和最高声音之间的差异)的声音复制。

为了增加动态范围以及提高输出功率,可考虑提高输入电源电压。表 1 展示了在扬声器阻抗增加时为了保持 75W 输出功率而需要的电源电压和输出电流值。

表 1:各种通道需求之间的关系(相同功率)

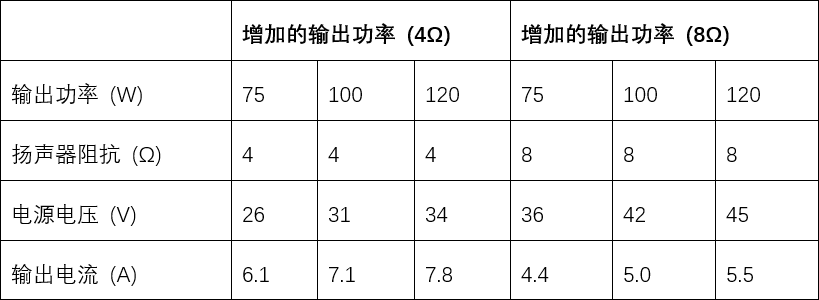

表 2 展示了增加的功率需求与电源电压/输出电流之间的相关性。在本例中,为了提高输出功率,需要在相同的扬声器阻抗下增加电源电压和输出电流。

表 2:各种通道需求之间的关系(增加功率)

为何高阻抗扬声器可以减轻整体重量

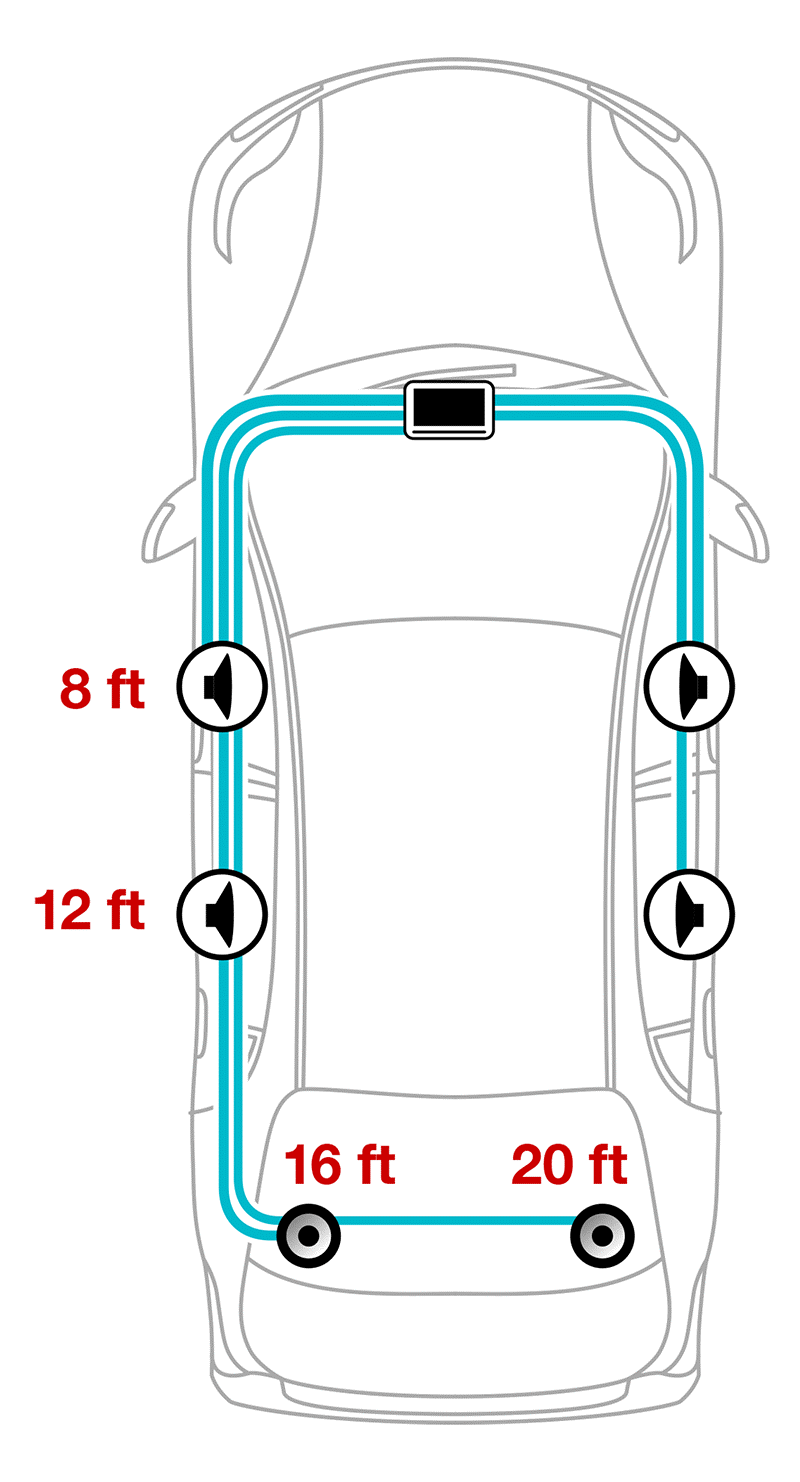

如表 1 所示,使用高阻抗扬声器的一个好处是,在保持相同输出功率的情况下,输出电流显著下降。进而,由于所需的输出电流降低,也可以减小铜线的相对尺寸(直径)。例如,在相同输出功率下,与 4Ω 或 2Ω 扬声器相比,8Ω 扬声器可以使用直径更小的铜线,这有助于减轻音频电缆的重量。图 1 所示的简化安装图展示了一个六扬声器汽车音频系统,每扇车门有一个中音扬声器,后部还有两个额外的扬声器,总共需要大约 76 英尺的铜线来连接所有扬声器。

图 1:连接典型的六扬声器汽车音频系统

所需的铜线长度

增加扬声器阻抗的一个好处是可以减小电缆直径。再加上通常情况下用于将所有扬声器连接到音频外部放大器的布线十分轻量,因此可真正降低音频系统的整体重量。

实施 H 类控制以优化系统效率并进一步减轻重量

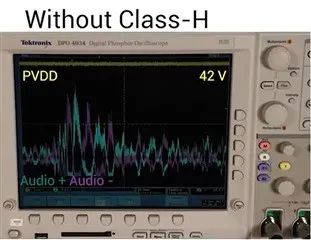

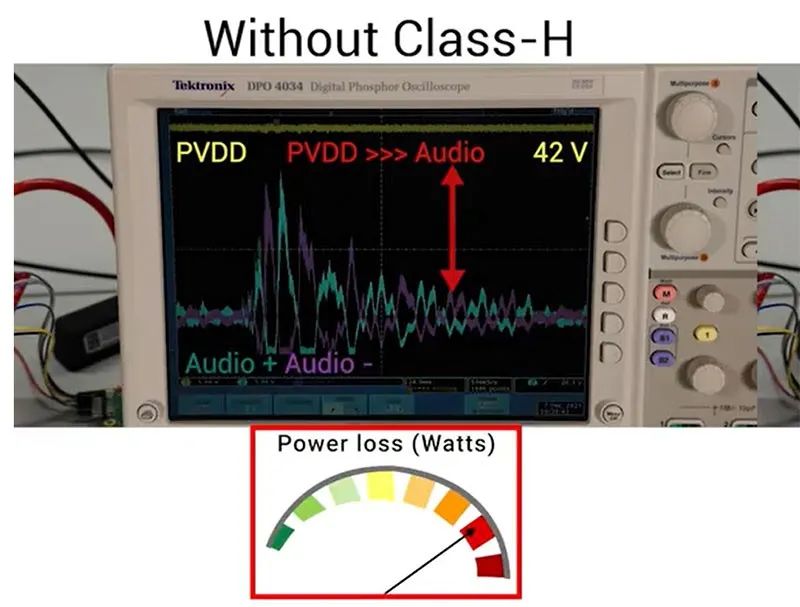

如图 2 所示,在传统的音频系统中,为了提供音频负载所需的峰值功率,电源解决方案通常将所有扬声器的音频放大器电源电压(标记为 PVDD)设置为所需的最高电压。

图 2:未实施 H 类控制的传统音频系统中的 PVDD

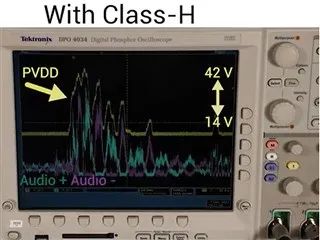

实施“H 类控制”技术(使用汽车 D 类音频放大器,例如 TAS6584-Q1)可以优化提供给放大器的 PVDD 电压(请参阅图 3),并动态跟踪音频波形的包络。H 类控制可以显著提高音频设计的效率,并节省了原本 PVDD 电压固定为 42V 时会耗散的功率。

图 3:采用 H 类控制的 PVDD

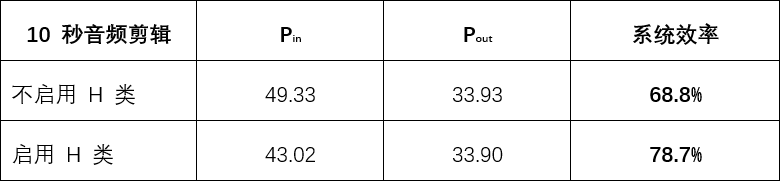

为了进一步说明 H 类控制对效率的影响,让我们看一下表 3 中的数据。表 3 使用基于 TAS6584-Q1 的汽车 H 类音频和跟踪电源参考设计来启用或禁用 H 类控制,比较了系统中的电源输入 (Pin) 与功耗 (Pout)。利用 H 类控制,升压电源控制器和音频放大器之间的系统效率增益接近 10%。

表 3:使用 H 类控制提高效率

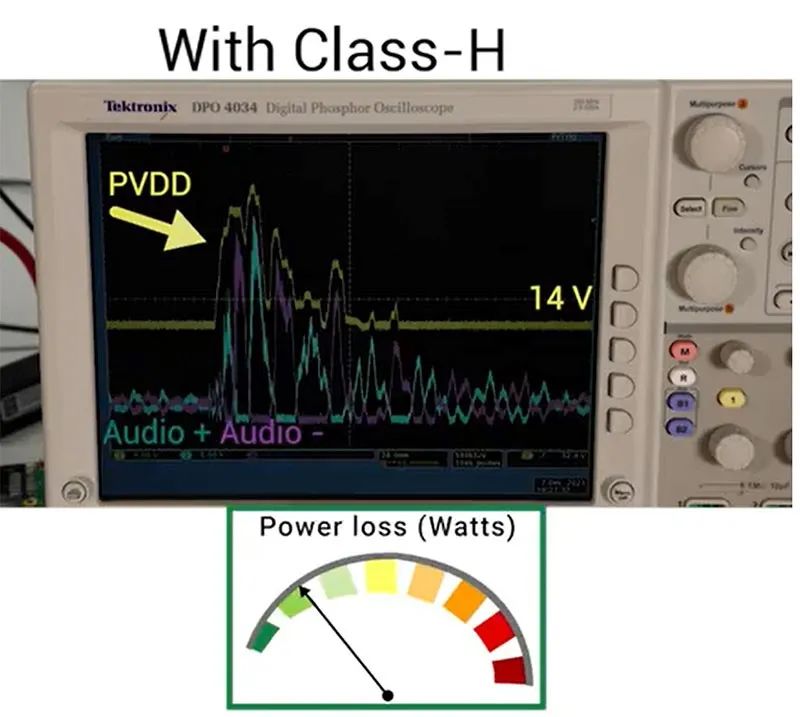

如图 4 所示,提高效率还可以降低外部放大器的总体功率损耗。

图 4:不使用 H 类控制降低总体功率损耗

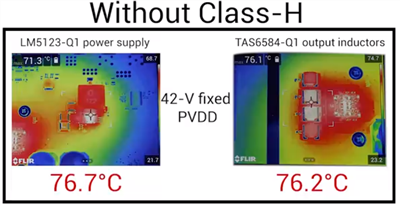

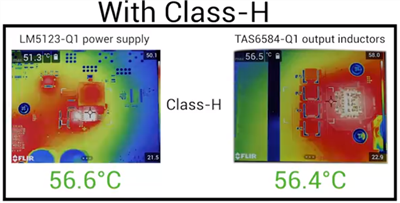

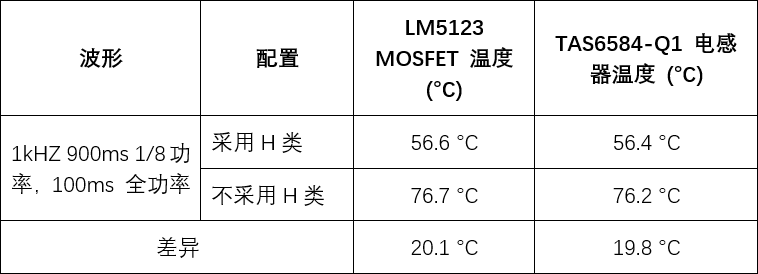

为了进一步说明这一点,让我们看一下 TAS6584-Q1 音频放大器和 LM5123-Q1 升压控制器电源在启用和禁用 H 类控制时的热像仪图像,并比较它们的热特征。图 5 展示了 H 类控制的实施如何显著降低总热负荷。

如图 5 所示,H 类控制效率的提高(通过降低功率损耗)有助于降低热负荷,从而可以选择更小的散热器来散发内部热量。

图 5:不采用和采用 H 类控制时的温度对比

表 4:LM15123-Q1 和 TAS6584-Q1

热成像的温度比较表

结语

希望本文已经清晰地为各位介绍了如何利用更高阻抗的扬声器和实施 H 类控制来帮助您开发重量更轻的音频系统以及外部放大器减轻重量如何转化为延长车辆续航里程这一优势。这将帮助您在整体音频设计中加入更多数量的扬声器通道并为现有数量的汽车扬声器增加每个通道的总体平均输出功率。

如需获取更多在线技术支持,请访问 TI E2E™ 中文支持论坛 (e2echina.ti.com)。

点击“阅读原文”,了解更多 TI TAS6584-Q1 产品的相关信息。