文︱MARK LAPEDUS

来源︱Semiconductor Engineering

编译 | 编辑部

许多刻蚀设备供应商开始推出下一代选择性刻蚀工具,为新的存储器和逻辑器件铺平了道路。

应用材料公司(AMAT)是首家在2016年推出下一代选择性刻蚀系统(又称高选择性刻蚀)的供应商。如今,泛林集团(Lam Research)、TEL及其他公司正在推出具有高选择性刻蚀功能的工具,为3D DRAM和GAA 晶体管等未来技术做准备。

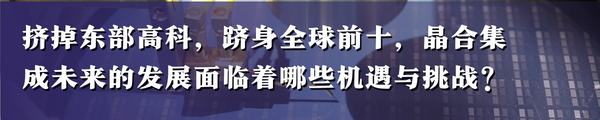

通过高选择性刻蚀,专用刻蚀工具在IC生产过程中去除或刻蚀出微小芯片结构中的材料。此外,在不损害器件其他部分的情况下,这些高选择性刻蚀工具能够在任何方向(各向同性)上去除材料。在某些情况下,高选择性刻蚀工具也可以在一个方向上去除材料(各向异性)。目前,现有的刻蚀工具可以在某种程度上进行选择性刻蚀,但其功能有限,且无法在先进节点上创建全新的器件结构。

图1:从FinFET到GAA的过渡可满足关键的各向同性选择性刻蚀要求(图源:泛林集团)

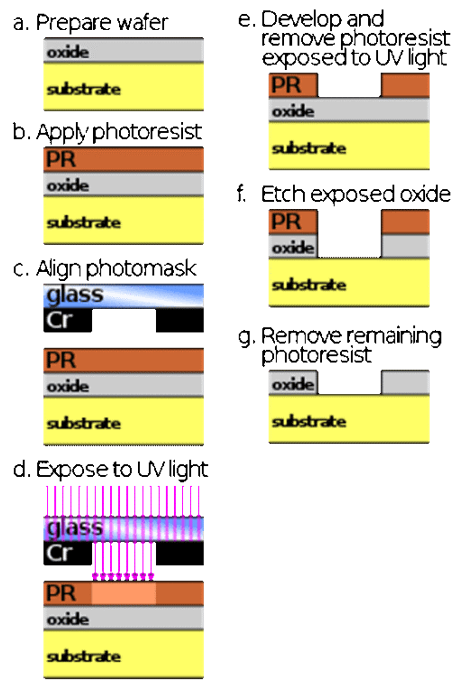

刻蚀使用了几十年,是晶圆代工厂中必不可少的工艺。在简单工艺流程中,系统将二氧化硅材料沉积在晶圆上。然后,光刻系统在晶圆上每个裸片的材料上印刷微小特征,再由刻蚀工具去除每个裸片上不需要的材料,来构建各种的架构,目标是埃级精度。(1 Å =0.1nm)

图2:晶圆代工厂一般图案化和刻蚀工艺步骤(图源:Wikipedia)

基本上,先进刻蚀工具是一个带有腔室的独立系统。在操作时,将晶圆插入腔室中。在一类刻蚀设备中,其腔室中将产生等离子体(一种电离气体)。“首先,我们制造出等离子体。电子撞击气体分子,将产生离子和更多的电子,同时还会产生自由基。自由基成为在等离子体刻蚀系统中进行化学刻蚀的物质。这些自由基扩散至晶圆表面,与某一种材料发生反应,而不会和其他材料发生反应。最终留下了刻蚀后的晶圆,结果是各向同性过程。通过给定正确的化学气体,便可以实现高度选择性,”Fractilia CTO Chris Mack在一次视频演讲中解释道。本质上,自由基可以是原子、分子或离子。

并非所有芯片工艺都需要高选择性刻蚀。在芯片生产中,很多刻蚀步骤都很简单且使用现有的刻蚀工具便可实现。对于更高要求的芯片工艺,刻蚀供应商提供了各种各样的选择,包括更多复杂工具。高选择性刻蚀便是其中一种。使用专用化学成分,具有这些功能的刻蚀工具无需修改或删除周围层即可去除目标材料。

这个过程与原子层刻蚀(ALE)类似,但两者在很多方面又有不同之处。根本上,ALE可在原子范围内有选择地去除目标材料。“使用ALE,你试图一次去除一个原子层。你拥有极度均匀性,不必去除整个薄膜。”TechInsights副主席Dan Hutcheson表示。“通过选择性刻蚀,你可锤击薄膜直至它全部消失。选择性刻蚀的优势在于其速度更快。关键是不能破坏薄膜下面或周围的材料。”

选择性刻蚀还涉及其他因素。“根据定义,在你进行刻蚀时,选择性是试图去除与不想去除材料之间的比率,”Hutcheson称。举例来说,芯片制造商将二氧化硅材料沉积在基板上。芯片制造商希望该材料的指定部分保留在设备中间,但希望去除其余部分。为此,需要将光刻胶掩模材料沉积在中间部分。

在刻蚀过程中,腔室里的刻蚀剂(等离子体、气体/蒸汽、酸)撞击在晶圆上。刻蚀物质与掩模材料之间的反应较慢,但与暴露的二氧化硅反应并去除得更快。

选择性是指暴露材料与其底层材料之间,或者暴露材料与周围材料之间反应速度的差异。换句话说,选择性是两种材料之间刻蚀速度的比率。

“选择性刻蚀是指在大于1000:1的极端选择性下去除材料的过程,且材料损耗小于2埃或一个单层原子。为了说明这一点,通常刻蚀选择性在20:1的范围内,”泛林集团产品市场总监Ian Latchford表示。

尽管如此,越来越多的应用都需要高选择性刻蚀。所有这些都需要具有复杂化学成分且专用昂贵的选择性刻蚀工具。

刻蚀方式

据TechInsighs数据显示,全球刻蚀市场总体上从2020年140亿美元增长至2021年199亿美元。该公司表示,未来五年,预计刻蚀市场将以每年7%的速度增长。AMEC、应用材料公司、Hitachi、泛林集团、Plasma-Therm和TEL都是刻蚀业务的玩家。

在IC行业发展早期,芯片制造商制造他们自己的设备。当时,刻蚀过程是在通风橱下面的水槽中进行的,根据VLSI Research的历史文件,现在是TechInsights的一部分。本质上,需要将晶圆浸没在充满化学刻蚀剂的水槽中冲洗。这样就可以去除晶圆上的材料。

在1960年代后期,一家现已倒闭的芯片制造商Signetics在等离子刻蚀方面进行了最早的研究。到了1970年代,市场中出现了几家商业刻蚀设备供应商。

早期,刻蚀技术演变成两个类别:湿法刻蚀和干法刻蚀。在系统中,湿法刻蚀通过将晶圆浸没在液体溶液中去除材料。

干法刻蚀则在市场中占比更大,广泛应用于如今的芯片生产中。干法刻蚀又分为三个类型或方式:等离子体刻蚀、反应离子刻蚀(RIE)和溅射刻蚀(又称离子束刻蚀)。每种方式都用于不同应用中。

从技术上讲,选择性刻蚀是一种应用而非独立的类别,它同时适用于湿法和干法刻蚀。任何情况下,其目标都是在晶圆上以良好的均匀性进行高精度刻蚀。

溅射或离子束刻蚀是物理工艺。在操作中,在系统中放入晶圆,该工具在不断加速中产生离子,从而去除芯片上的材料。

RIE开发于20世纪70年代,是一种等离子工艺,广泛用于当今的芯片中。在操作中,系统中产生离子,随后撞击晶圆表面。反过来,这会去除芯片上的材料。

与此同时,等离子体刻蚀则与之不同。“在这个系统中,第一步是创建高密度等离子体,它由很多不同反应性的电子、离子和中性体组成,”Imec刻蚀研发工程师Philippe Bézard表示。“然后通过离子过滤器过滤掉离子(可视化一个带有小孔的板)或用更大的气体压力对晶圆施加压力,让离子随着时间推移而中和。”

剩余的自由基将在晶圆表面的顶部扩散,并被吸收。“基板中的原子与气相中的其他分子触发反应形成了挥发性分子。”Bézard称。

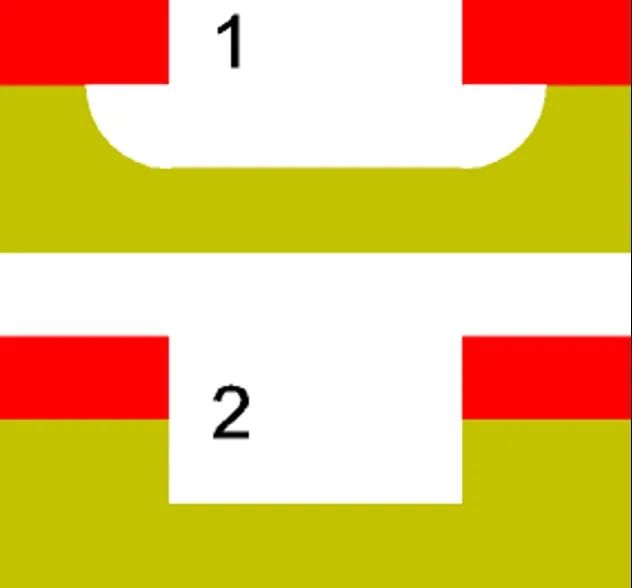

每种刻蚀方式都有不同的属性,例如选择性和方向性。方向性包括各向同性和各向异性刻蚀。

“(在溅射刻蚀中),我们可以得到高度各向异性,但无法实现高度选择性,”Fractilia的Mack解释。“RIE能够提供良好的选择性、高度各向异性,以及适度的刻蚀速率。控制有时是困难的。”

有时,芯片制造商对定向和选择性刻蚀的需求越来越高。等离子体刻蚀脱颖而出。“通常,这个工艺是各向同性的,且具备潜在的高选择性,”Mack认为。“为了获得更好的选择性,我们需要化学。”

图3:各向同性或多向刻蚀(上)与各向异性或定向刻蚀(下)(图源:Wikipedia)

ALE与选择性刻蚀

很多先进芯片都需要高选择性刻蚀。多年来,半导体产业已经为存储器和逻辑器开发了全新的复杂设备。

自2011年起,一些代工厂开始提供采用FinFET晶体管的先进工艺。芯片供应商围绕FinFET工艺开发芯片。如今,代工厂客户正在16nm/14nm、7nm和5nm工艺节点上采用FinFET研发芯片。3nm FinFET工艺也在研发过程中。

此外,在3nm或2nm工艺节点中,一些代工厂开始引入GAA晶体管,该晶体管比FinFET更快、消耗的功率也更少。但是GAA晶体管也更昂贵、更难制造。

与此同时,内存制造商正在开发更先进的3D NAND、DRAM和各种下一代存储器类型。

这些设备为设备制造商带来了重大的制造挑战,这正在影响更先进工艺和工具的开发。对于先进的晶体管和最新的DRAM,芯片制造商正在使用极紫外(EUV)光刻,这是一种13.5nm波长系统,用于对芯片中的微小特征进行图案化。

沉积和刻蚀工具的供应商也面临着一些挑战。“有很多流程挑战,”TEL高级技术人员Robert Clark在最近的IEDM会议上的一次演讲中表示。“随着技术的迭代,长宽比越来越高。这正是我们亟需解决的问题。这会产生各种刻蚀问题以及沉积问题。沉积物中有保形性,空洞和焊线。在刻蚀过程中也存在bowing、bending、loading和选择性问题。

幸运的是,刻蚀供应商已经开发出几项新功能来应对这些挑战。ALE和高选择性刻蚀是创新之一。

经过多年的研发,刻蚀供应商在2010年代中期推出了ALE工艺。ALE可有选择地去除原子级的目标材料。

在ALE的一个例子中,晶圆放置在ALE系统的腔室中。第一步是在腔室中的硅表面上注入氯气。氯分子在表面被吸收,从而改变表面。然后,氩离子注入腔室中,轰击表面并去除修饰的层。

有两种类型的ALE:等离子体和热。正在生产的等离子体ALE可实现各向异性刻蚀。仍在开发的热ALE使用热反应进行各向同性刻蚀。

“等离子体或热ALE更多的是关于刻蚀的极端控制,而不是整体选择性,”Imec的Bézard说。“有时它比传统的等离子体刻蚀更好,有时它更糟。但所需并实现的选择性远低于高选择性刻蚀。”

此外,ALE速度慢,各向同性能力有限。在某些情况下,ALE可以尽可能降低对结构造成损害。

高选择性刻蚀是不同的。“高选择性刻蚀本身就是一种刻蚀方法。高选择性刻蚀是一种技术,可实现选择性是最重要的规格,”Imec的Bézard称。

多年来,选择性刻蚀一直用于芯片生产,但该技术有限。“在引入早期的选择性刻蚀系统之前,想要进行各向同性刻蚀的芯片制造商将使用湿法刻蚀,”泛林集团的Latchford表示。“但湿法刻蚀在精度、控制和材料方面非常有限,并且根本无法创建芯片制造商需要继续发展到更小节点的新器件结构。

随着时间的推移,该行业开发了使用干法刻蚀的选择性刻蚀工艺。如今,应用材料公司、泛林集团、TEL和其他公司提供具有下一代选择性刻蚀功能的工具。供应商对同一流程使用不同的名称。有人称之为极端选择性刻蚀、高选择性刻蚀或精密选择性刻蚀。但它们都使用专用腔室,使用专有化学实现高选择性刻蚀。腔室集成在标准刻蚀平台上。”

对于其选择性刻蚀系统,应用材料公司采用两步法实现各向同性刻蚀。首先,对表面进行处理。然后,产生自由基,从而去除目标材料。

“基于激进的方法选择性极高。它可以刻蚀一种材料,而不会接触另一种表面,”应用材料公司副总裁Uday Mitra在2017年的一次采访中解释道。

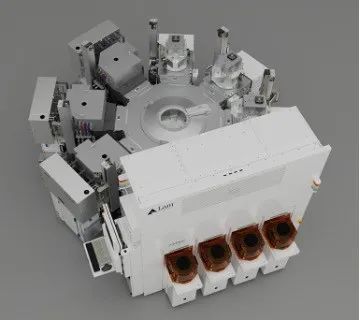

与此同时,泛林集团最近推出了三种选择性刻蚀产品——Argos、Prevos和Selis。Prevos采用新型化学成分,为氧化物、硅和金属提供选择性刻蚀剂。Selis 采用自由基和热刻蚀功能进行选择性刻蚀。Argos选择性地对晶圆表面进行修饰和去污。

高选择性刻蚀可用于存储器和逻辑器件的各向异性或各向同性应用。每个应用程序也可以具有不同的选择性。

“这完全取决于所用刻蚀的应用和类型,”Imec的Bézard说,“对于等离子体刻蚀,不同聚合物之间50:1的选择性将被认为是非常高的。通常小于10:1。例如,当使用循环工艺(通常为大于300:1)将硅选择性刻蚀为氧化物时,这将被认为是非常低的。”

无论应用如何,所有过程都具有挑战性。“一般的刻蚀具有一定的选择性。然后,当你进行选择性刻蚀时,谈论的是多个数量级的更大选择性,”TechInsights的Hutcheson表示。“当你使用纯选择性刻蚀等方法时,更接近于纯化学过程。但现在必须弄清楚如何使化学反应发挥作用。你想过度刻蚀一点,这样就可以确保清除所有材料。但你不能刻蚀太过度,否则底层材料也要被去除了。越能提高选择性,就越能确保在300mm晶圆上具有均匀的刻蚀效果。就我们的精度而言,必须在300毫米的水中实现埃级精度。这个精度是很惊人的。

高选择性刻蚀设备的应用范围

高选择性刻蚀有很多应用。例如,利用各向异性高选择性刻蚀形成自对准触点。在芯片中,触点是将晶体管与设备中第一层铜互连连接的微小结构。

与此同时,在2020年,TEL和Imec发表了一篇关于面向硅微调应用的各向同性无等离子体工艺的论文。本质上讲,刻蚀工具为了形成所需结构形状微调了薄膜或材料。此过程可适用于FinFET和GAA。

GAA中使用了其他选择性刻蚀。在3nm或2nm工艺节点中,领先代工厂及其客户最终将转向GAA晶体管工艺,或称为纳米片FET。纳米片FET是一种旋转90度的FinFET,这就导致每个水平堆叠的鳍片之间都有垂直的栅极材料。每个鳍就像一张纸,这是一个通道。

为了在晶圆厂中制造纳米片,外延工具在衬底上沉积超薄的SiGe和硅交替层,形成超晶格结构。此结构可能具有每种材质的三层、五层或更多层。

微小的垂直鳍片被印刷并刻蚀在超晶格结构中,然后形成内部垫片。为此,超晶格结构中SiGe层的外部部分被腐蚀,然后用介电材料填充。

“内部垫片模块提供对有效栅极长度的控制,并将栅极与源/漏极外延隔离开来,”KLA过程控制解决方案总监Andrew Cross表示。“在内部垫片形成的每个步骤中,精确控制压痕和最终垫片凹槽的形状和CD对于保障设备性能至关重要。”

接下来,形成源极/漏极。然后,超晶格结构中的SiGe层被移除,留下硅基层或片,它们构成了通道。

“通道释放需要单独控制板材高度、角落腐蚀和通道弯曲,”Onto Innovation战略项目高级总监Scott Hoover认为。

最后,通过沉积高k电介质和金属栅极材料形成栅极。每个步骤都存在一些挑战,尤其是内层垫片和通道释放过程。

“对于纳米片器件制造的每个关键步骤来说,关键在于采用高选择性气相刻蚀工艺,”IBM研究院高级技术人员Nicolas Loubet表示。“关于通道释放,需要一个大于150:1 SiGe与Si刻蚀选择性来防止纳米片硅通道损耗,这可能导致迁移率退化、高通道电阻和具有不同纳米片宽度的器件之间较大可变性。刻蚀工艺还需要在具有受控刻蚀速率的小腔中将SiGe完全刻蚀,并且不应自限。”

近期的论文中,IBM和TEL展示了一种使用新型化学物质的GAA横向干法刻蚀技术,可实现大于150:1的选择性。

与此同时,泛林集团也为GAA内部垫片和释放步骤开发出一种高选择性刻蚀工艺。例如,泛林集团结合全新Prevos和Selos工具,实现通道腐蚀步骤。

“在GAA架构中,仅有SiGe材料层被去除,而设备的所有其他部分相对保持不变。借助此功能,芯片制造商可以雕刻需要埃级精度的纳米级特征,以避免在刻蚀过程中去除、修改或损坏其他关键材料层。” 泛林集团的Latchford道。

对于任何工具供应商来说,这都是一个困难的工艺流程。“挑战不在于找到化学物质,”Imec的Bézard表示。“每张纳米片都具备完全相同的选择性,因为与顶部纳米片相比,底部的纳米片将看到腐蚀气体与基板有更多的相互作用。因此产生了非常局部的差异。这就是需要发生奇迹的地方。我们需要确保每张纳米片都能看到与其他纳米片相同的东西。”

图4:泛林集团Selis-Prevos系统在纳米片FET和其他工艺中刻蚀SiGe / Si堆栈(图源:泛林集团)

未来的设备

未来的设备也需要高度选择性的刻蚀,例如互补FET(CFET),一种3D堆叠逻辑器件。CFET目前正在研发中。

存储器是另一个应用。如今,存储器制造商正在进入DRAM扩展的下一阶段,但随着技术接近其物理限制,他们正面临一些挑战。

为此,存储器制造商正在研究3D DRAM,这种技术在很多方面都与3D NAND类似。3D DRAM距离大规模量产还有几年时间。“在3D DRAM中,重大的设计更改解决了平面设计中面临的许多缩放问题,同时对横向选择性刻蚀产生了很大的需求。”

总结

可以肯定的是,该行业正在开发一系列面向未来的设备。芯片制造商在多个领域里都需要使用更先进的工具,例如沉积、检查、光刻和计量。

高选择性刻蚀是工具组合的一项重要补充。“这些解决方案促使芯片制造商能够创建越来越强大和复杂的芯片,这些芯片可支持计算和性能密集型技术,例如自动驾驶汽车、先进数字医疗保健和即将到来的元宇宙,”Latchford表示。