01

优势总览

经济高效的自动化过程

提高效率和准确性,最多可节省50%的生产时间

显著简化生产流程

从 ECAD 或 DLW 的连续数据流传输至机器

经济高效的即时生产,无论单件小批次还是多批次的最佳储线方法

快速、轻松地完成复杂的加工任务

批次或序列生产无需改装

自动电线选择装置可支持多达 24 根的不同电线

通过喷墨打印和号码管打印自动标记电线

用 CM F20 模块加工 5 种不同的管状端子

对横截面 0.5 - 6 平方毫米的单芯电线进行顺序加工

全自动生产,确保连续不断的高品质

尺寸紧凑(2150 × 1545mm)

空间需求减小

最多可选装 2 个喷墨打印机

02

优势详述

最多可节省50%的时间

Zeta 620可将手动操作降至最低。它会自动组装所有需要的电线,并按照正确的顺序和长度预制,包括标签和端子。电线只需装配在控制柜上。省去了按长度切割、剥皮、贴标签和插入套管等繁复的手工过程。

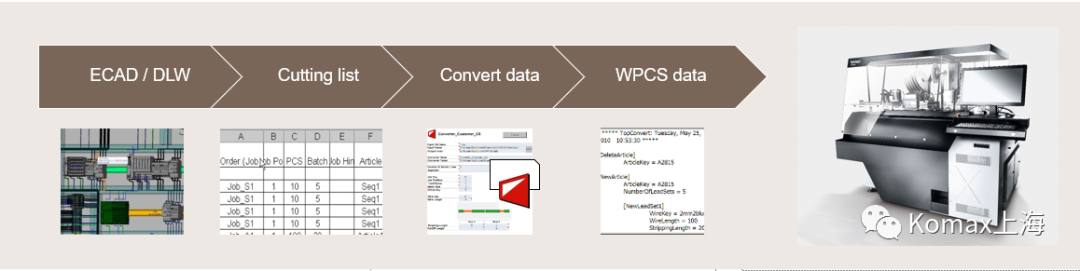

从ECAD到机器的连续数据流

生产数据可以通过Komax WPCS接口从特定的ECAD系统直接发送到机器。也可以将数据从ECAD系统导出到切割列表,它被转换成可读的数据并直接导入,无需人工手动输入。这对于任何批量甚至单一个批量都是高效的。全自动生产保证了重复性和一致的质量,从而也消除了人工输入可产生的误差。

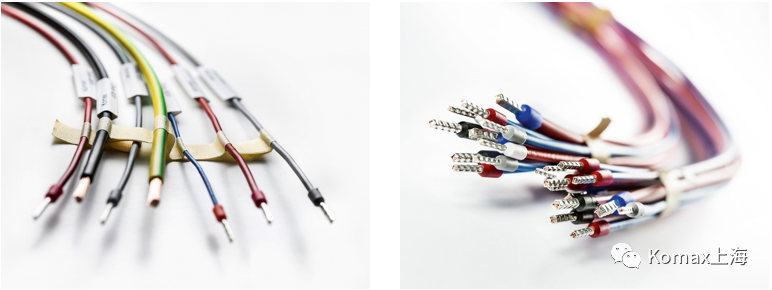

线束简化了控制柜中的后续装配

根据工作的不同,电线可以在一个工艺步骤中按理想顺序生产、分类和捆扎。线束可使控制柜中装配电线更快、更容易。可以在生产运行时提前取出批次。在不同的生产模式下,每组线束的捆扎类型和方式可自由定义。

可靠的顺序处理

带有三对刀片的特殊刀头可按顺序完美加工0.5到6 mm²的横截面电线。在整个设备的使用期间,高质量、耐用的刀片和组件皆可实现高处理速度。

随时提供所需线束

多功能控制柜结构需要许多不同的线束,如不同电线类型和套管状端子。这些在Zeta 620上无需换模皆可实现。自动选线器包含整个横截面范围内最多24种不同的电线。自动标记系统以最佳方式标记导线,管状端子模块支持多达五种不同的管状端子。

电线轻松配备五种不同的管状端子

CM F20 模块是针对开关柜制造的解决方案。可快速、简单地对横截面 0.5 - 2.5 平方毫米、压接长度 8 或 10 毫米的 5 种不同的管状端子进行顺序加工。特殊管状端子(多标准,AWG)也没有问题。只需将端子盘插入机器,无需使用工具或更换部件。触摸屏显示简明易懂。两步加工确保安全可靠的加工过程。自动电线定导向装置可根据电线横截面做调整。此模块已深度地集成在Zeta 620 全自动机器上。

DLW–简单的替代方案

对于控制柜制造过程的自动化,一个重要的要求是收集生产数据,包括电线长度。Komax开发的DLW(数字精益布线)软件以其简单及灵活特性为这一问题提供了理想的解决方案。

虚拟布线

根据照片或2D图纸,技术员可以使用DLW在屏幕上完成虚拟布线。这是确定每个连接的导线长度的高效方法。然后将生产数据转换并加载到线材加工设备上从而生产出可供安装的线束。