0 引言

半导体型碳纳米管(Semiconducting Single-walled Carbon Nanotubes,S-SWCNT)凭借其超小尺寸、可调带隙、优异的电子和空穴迁移率和超大的比表面积[1-2]等特性,在平板显示器[3-4]、逻辑电路[5-6]、柔性电子器件[7-8]等领域具有广阔的应用前景[9]。对于显示应用领域,半导体型碳纳米管与现行的沟道材料如单晶硅(a-Si)、低温多晶硅(LTPS)、氧化物(IGZO)等相比,在迁移率、开关比、制造成本等指标上都具有很大的优势。但是碳纳米管作为一种一维材料,其在电子器件中基本以几纳米厚的薄膜形态存在,所以薄膜质量对于器件性能影响巨大[10]。其中,薄膜中的碳纳米管平均管长是影响薄膜质量和最终器件性能的重要因素。

直接生长出来的单壁碳纳米管中,约1/3为金属管,虽然通过对生长过程的调控能够提升半导体纯度,但是仍会含有大量的金属管[11]。这些金属管的存在会导致器件无法关断[12],因此需要对原始的碳纳米管进行分离[13],分离过程中用到的物理或化学的方法会导致碳纳米管的长度被截短,从而产生大量的短碳管。当制备成薄膜时,较短的平均管长会造成碳纳米管间搭接次数增多,延长载流子的传导路径,增加载流子的散射几率,最终导致器件迁移率的下降,严重制约高性能碳纳米管薄膜晶体管的发展。

目前已经发展了多种碳纳米管长度分选技术,主要包括尺寸排阻色谱法[14]、错流过滤法[15]、梯度密度超速离心法[16-17]等。但是到目前为止这些方法所分选的碳纳米管最大平均长度约为1.5μm,短管仍占有较大比例,难以有效提升器件性能,同时这些方法的处理体量较小,难以扩大规模化制备。因此,一种新的碳纳米管管长分选方法亟待开发。

针对以上问题,本文提出了一种基于有机相的碳纳米管管长分选技术,通过控制沉积条件的分批沉积,有效去除了分散液中的短碳管,成功将溶液中碳纳米管的平均长度提升至1.64μm,在此基础上通过标准微加工工艺制备了高性能的碳纳米管薄膜晶体管,其开关比高达107,迁移率高达34cm2·V-1·s-1,比相应的短管性能提高了3倍,为半导体型碳纳米管应用于下一代显示驱动阵列提供了有效的解决方案。

1 实验部分

1.1 高纯度半导体碳管溶液制备

称取10mg的电弧法生产的碳纳米管(购自美国CarbonSolution公司,型号为AP-A204)和10mg聚[9-(1-辛酰基)-9H-咔唑-2,7-二基](PCz)于样品瓶中,加入20mL甲苯,使用超声细胞粉碎仪(型号为VCX500)将样品以40%的功率超声30min,随后将样品放入离心管,并在多功能台式高速离心机(型号为AllegraX-64R)上以20000g离心力离心0.5h以去除金属管及杂质。随后取90%上清液即为高纯度半导体型碳纳米管溶液。

1.2 碳纳米管管长的自分选

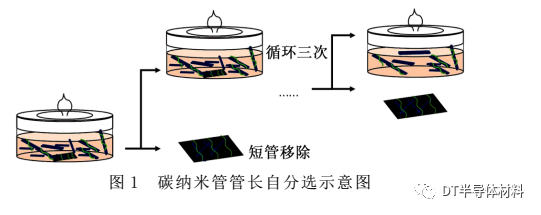

对带有氧化层的重掺硅片(氧化层厚度50nm)用低温等离子体表面处理仪(购自上海金玛电光技术研究所)进行表面处理,设定氧气流量为100cm3/min,功率为100W,处理时间为120s。处理结束后将硅片放入预先稀释10倍的碳纳米管溶液中,沉积一定时间后将硅片取出清洗并重新使用低温等离子体表面处理仪进行处理,刻蚀表面沉积的碳管后重新放入溶液中沉积,重复上述操作流程。实验流程如图1所示。

1.3 高质量碳纳米管薄膜的制备

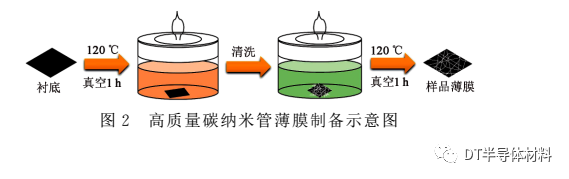

将带有氧化层的重掺硅片(氧化层厚度300nm)放入原子层沉积(ALD)设备中生长30nm氧化铝,生长结束后将整个衬底放入低温等离子体表面处理仪中进行表面处理,设定氧气流量为100cm3/min,功率为120W,处理时间为100s。处理结束后将衬底放入经过管长分选的溶液中进行沉积,10h后取出衬底并用甲苯进行加热清洗,随后用氮气干燥。实验流程如图2所示。

1.4 高质量碳纳米管薄膜晶体管的制备

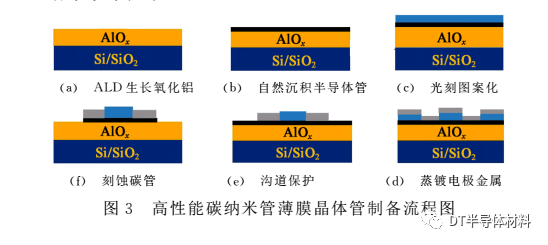

首先将制备完成的高质量碳纳米管薄膜使用丙酮、乙醇、去离子水依次清洗一次,在120℃下烘干30min。随后使用标准光刻技术进行电极的图案化,使用电子束蒸镀Ti/Pd(厚度比为0.2nm/60nm)作为电极,二次光刻定义沟道,保护沟道内的碳纳米管,随后使用氧等离子体刻蚀多余的碳纳米管以保证器件之间的相互独立性。具体加工工艺流程见图3。

1.5 分析与测试

紫外可见近红外分光光度计(UV-VIS-NIR,Lambda,美国PerkinElmer公司)用于表征半导体管分散液的纯度与浓度,测试范围为300~2000nm。 原子力显微镜(AFM,Dimension ICON,美国Bruker公司)用于表征碳纳米管薄膜的密度、形貌和厚度。测试模式为轻敲模式。扫描电子显微(SEM,Gemini300,德国ZEISS公司)用于表征碳纳米管薄膜的表面形貌和管长,测试条件为0.5kV。半导体参数测试仪(4200,美国KeithleyInstruments公司)用于测试薄膜晶体管的电学性能,测试条件为源漏电压Vds=-1V,栅电压Vg=±10V。

2 实验结果与讨论

2.1 高纯度半导体管溶液的表征

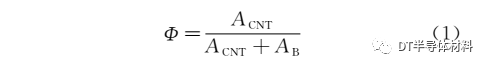

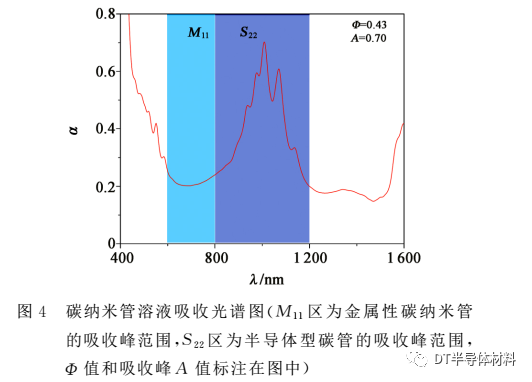

一般地,对于高纯度半导体型碳纳米管溶液来说,可以直接通过测定其UV-Vis-IR光谱图,从而通过计算获取纯度值Φ,其计算公式如下[18-19]:

式中,ACNT是M11和S22对应的积分面积,AB是基线下方的积分面积。

其中Φ与半导体型碳纳米管纯度呈正相关,即Φ越大,碳管溶液的半导体纯度越高。一般地,当Φ>0.40时,半导体纯度高于99%。如图4所示,我们对碳纳米管溶液的UV-Vis-IR光谱图进行计算得到Φ值为0.43,这说明分离的半导体型碳纳米管纯度达到99.99%以上,这为制备高性能碳纳米管薄膜晶体管奠定了基础。并且S22区域的最高吸收峰为0.7,说明整个碳纳米管溶液的浓度较高。

2.2 碳纳米管管长分选与表征

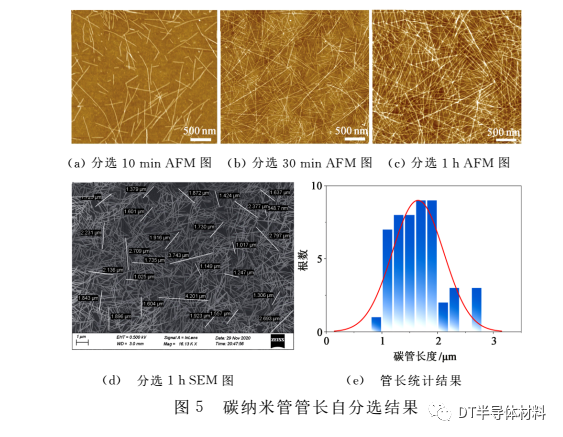

因为氧化硅衬底预先经过氧等离子体处理,因此其表面具有大量羟基,当把衬底放入碳纳米管溶液中时,这些羟基会与包裹在碳纳米管表面的聚合物中的氮原子形成氢键,从而加速碳纳米管的沉积。同时因为短碳管表面包裹的聚合物要少于长碳管表面包裹的聚合物,因此长碳管相对于短碳管来说更容易在溶液中保持稳定的存在,短碳管则更容易沉积到衬底表面。相关实验结果如图5所示,第一次分选的沉积时间为10min,从图5(a)可以清晰地看出第一次沉积完的衬底上存在较多的短管(长度小于500nm),且管长之间的差异很大,说明溶液制备过程中的超声处理对碳纳米管长度的影响是巨大的。随后将衬底刻蚀处理完毕后继续放入碳纳米管溶液中,这次的沉积时间为30min(延长时间来获得更好的去除效果),从图5(b)可以看出,第二次沉积所得短管的数量已经大大减小,碳纳米管的管长开始趋于统一。第三次沉积的时间为1h,所得薄膜的AFM表征结果如图5(c)所示,对应的SEM表征结果如图5(d)所示。从AFM图中可以发现薄膜中的短管基本都被去除,从SEM图中可以发现,所得的碳纳米管长度大多超过了1μm,统计结果如图5(e)所示。我们统计了其中的50根碳纳米管管长,发现其平均管长达到了1.64μm,并且其中98%的碳纳米管管长超过了1μm,这说明我们的分选方法是有效的,可以最大程度消除薄膜中短管带来的影响,进一步为高性能高均匀性器件阵列打下了坚实的基础。

2.3 高质量碳纳米管薄膜及其晶体管器件性能表征

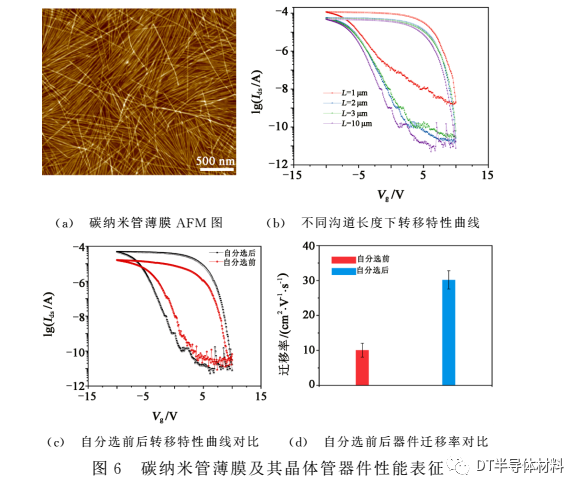

首先对自然沉积法制备的碳纳米管薄膜进行了形貌表征,所得AFM形貌图如图6(a)所示,从图中可以看出长碳纳米管沉积得到的薄膜表现出明显的局部取向特征。文献中也曾统计过,更长的碳管有利于取向排列的出现[20]。此外,延长沉积时间也有利于薄膜中的碳纳米管发生重排,导致了这种局部取向的现象出现。取向排列的薄膜形貌有利于薄膜晶体管器件性能的提高,因为碳纳米管在薄膜内的取向排列可以保证在单层薄膜基础上实现最高密度的堆积,同时在取向方向上大大减少了载流子的散射几率。

在此基础上通过标准光刻技术制备了碳纳米管薄膜晶体管,相关结果如图6所示。首先制备了沟道长度L分别为1,2,3和10μm的晶体管器件,其典型的转移特性曲线如图6(b)所示。可以发现,当沟道长度为1μm时器件的开态电流最大,随着沟道长度的不断增加,开态电流出现明显的下降现象,这是因为当沟道长度为1μm时,沟道长度小于薄膜中的碳纳米管平均管长,因此单根碳管可以直接搭接源漏电极之间,当沟道长度增加时,沟道中的碳纳米管相互搭接的次数会增加,从而增大了碳纳米管与碳纳米管之间的接触电阻,因此会出现沟道长度的增加,器件的开态电流反而下降的现象。但是同时也发现,随着沟道长度的增加,碳纳米管薄膜晶体管的开关比也随之增加,由1μm时的105增加到10μm时的107,这对于显示应用来说是非常有益的,因为对于显示驱动来说,既需要高的开态电流,也需要低的关态电流来降低功耗。

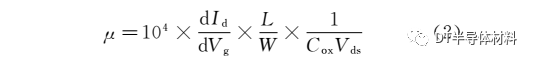

为了进一步探究短管的去除对于器件性能的影响,我们在相同的条件下制备了未进行短管去除处理的碳纳米管薄膜晶体管,相关实验结果如图6(c)所示,未进行短管去除的器件开态电流约16μA,进行短管去除后,器件的开态电流约为48μA,相较于未进行短管去除的开态电流提升了3倍,说明沟道中的碳纳米管搭接大大减少,碳纳米管与碳纳米管之间的接触电阻有效降低。同时短管去除后器件的关态电流更低,有利于实现低功耗的目标。同时我们分别提取了短管自分选前后的线性迁移率,其计算公式如下[21-22]:

式中,Id表示源漏电流,Vg表示栅电压,Vds表示源漏电压,L,W分别表示晶体管的沟道长度和宽度,Cox表示介电层的电容,可通过如下公式计算获得:

式中,ε0为相对介电常数,其值为8.85×10-12,εr为介电层的介电常数,d为介电层厚度,A为单位面积。相关结果如图6(d)所示,短管自分选之前碳纳米管薄膜晶体管的平均迁移率约为10cm2·V-1·s-1,自分选之后约为30cm2·V-1·s-1,最高达到了34cm2·V-1·s-1,这说明短管的去除对于迁移率的影响也是巨大的,这是因为短管的去除大大降低了载流子的散射几率,改善了载流子的输运路径。

3 结论

本文提出了一种新型的碳纳米管管长自分选技术,分选后碳纳米管的平均管长提升至1.64μm,在此基础上通过自然沉积和标准光刻的方法制备了高质量的碳纳米管薄膜和晶体管器件。结果显示,去除短管之后碳纳米管薄膜器件的开态电流和迁移率均提升了约3倍,最高迁移率可达34cm2·V-1·s-1,开关比高达107。该方法有助于半导体型碳纳米管在薄膜晶体管领域的广泛应用。

半导体碳纳米管的长度分选及其薄膜晶体管性能研究姚建1,2,3,4,邱松2*,金赫华2,李清文1,2,3,4

(1.中国科学院上海高等研究院,上海201203;2.中国科学院苏州纳米技术与纳米仿生研究所,江苏苏州215123;3.上海科技大学,上海201210;4.中国科学院大学,北京100049)

DOI:10.16818/j.issn1001-5868.2021.03.009

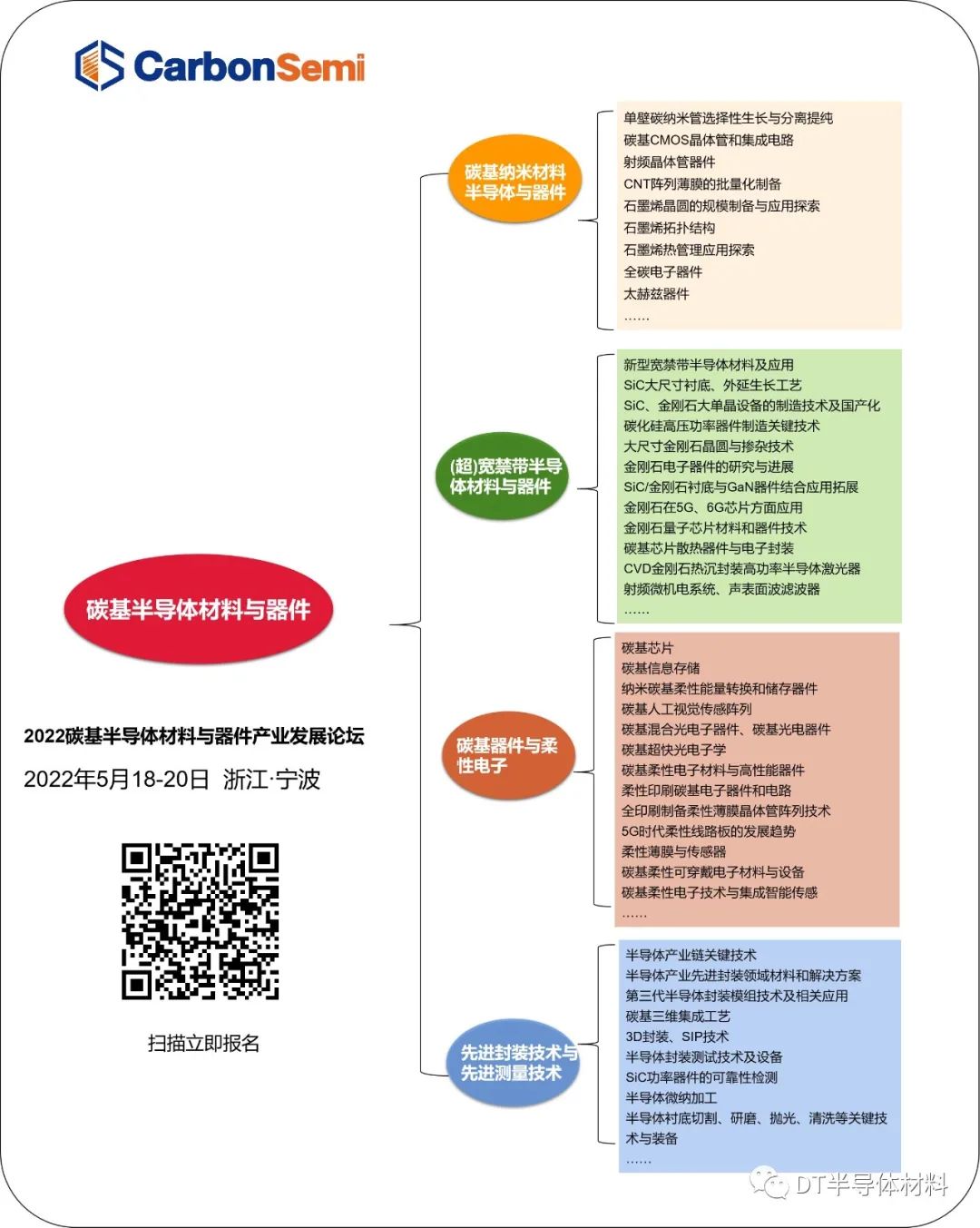

2022碳基半导体材料与器件

产业发展论坛

演讲及征文联系

Mable

手机号码:18989362825

邮箱:liushuang@polydt.com

高校、企业注册及赞助合作

Luna

手机号码: +86 13373875075

邮箱: luna@polydt.com

Bella

手机号码:+86 13336674895

邮箱: chanel@polydt.com