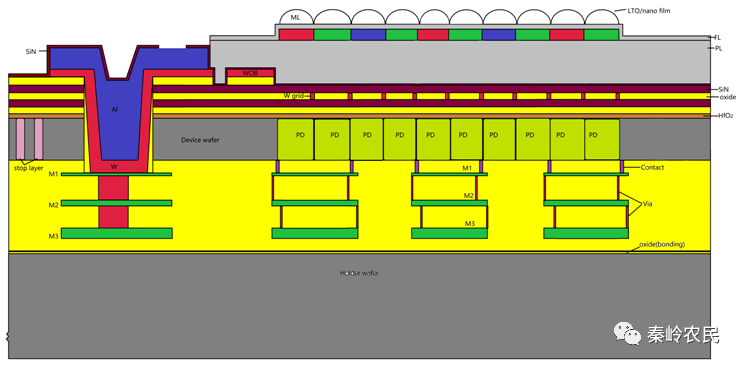

与前照式(FSI)结构相比,背照式(BSI)结构ML比FSI更接近PD,因此需Coating更厚的ML材料层,以获得更短的焦距。当单个pixel<1.4um更倾向于BSI工艺。

如下图,在BSI结构backside靠近siliconPD表面deposite了一薄层金属氧化物薄膜材料(~58nm),分别是HfO2(6nm)和Ta2O5(52nm),两层金属氧化物薄膜材料起到抗反射涂层(ARC)作用;

图1BSI结构

二氧化铪(HfO2)金属氧化物薄膜材料是应用于激光系统光学器件中最常用的高折射率薄膜材料之一,常常采用高折射率的HfO2和低折射率的oxide组合,用来制备高反膜,增透膜,偏振膜和滤光片等各种光学薄膜,在近紫外到红外区

有着良好的透过率。

表1 二氧化铪(HfO2)材料

名称 | 二氧化铪(HfO2) | 熔点 | 2758℃ |

元素配比 | 15.2%O+84.8%Hf | 沸点 | 5400℃ |

分子量 | 210.49 | 水溶性 | 难溶于水 |

外观 | 白色固体 | 应用 | 远红外波段材料 |

折射率(250nm) | <2.2 | 介电常数 | ~25 |

透射波段(nm) | 200~12000 | 硬度(Gpa) | <20 |

禁带宽度(eV) | <5.9 | 抗激光阈值 损伤(J/cm2) | 7~25(与工艺有关) |

(1)介电常数高(~25),宽的带隙(5.7eV),低漏电流(电场1MV/cm2时漏电流约为10-6A/cm2)

(2)较高的硬度和化学稳定性,较好的热力学稳定性和良好的晶格匹配特点,作为一种表面钝化材料,对器件保护性能好。

2.1.2作为光学薄膜材料

(1)高折射率薄膜材料,薄膜厚度250nm折射率约2.15, 薄膜厚度500nm折射率约2,即随薄膜厚度增加折射率略有下降。采用高折射率HfO2和低折射率oxide组合来制备高反膜,增透膜,偏振膜和滤光片等各种光学薄膜(有待考证)。

(2)在近紫外到红外区有着良好的透过率(>80%);

(3)较高的抗激光损伤阈值,常用于抗激光损伤薄膜材料中;采用电子束蒸发

制备的HfO2薄膜最高激光损伤阈值可达到20.07J/cm2。通过离子束沉积方法得到ZrO2,SiO2,HfO2薄膜,其中HfO2薄膜激光损伤阈值最高为22.13 J/cm2;利用电子束蒸发制备HfO2薄膜最大激光损伤阈值为13.70 J/cm2。研究表明:HfO2薄膜的激光损伤阈值与薄膜纯度,堆积密度,结晶情况和应力大小密切相关。

(4)与硅的导带偏移较大(>1eV)且与硅的晶格匹配良好;

(5)化学稳定性及机械特性,可作为高温抗氧化涂层;

薄膜厚度250nm折射率约2.15,薄膜厚度500nm折射率约2,即随薄膜厚度增加折射率略有下降。氧化铪薄膜作为一种表面钝化材料,具有宽的带隙(5.7eV),更高的介电常数(~25),低漏电流(电场1MV/cm2时为10-6A/cm2)较高的硬度和搞得化学稳定性,较好的热力学稳定性和良好的晶格匹配特点,对器件保护性能好。

HfO2薄膜存在负电荷,会在silicon表面感应出正电荷,形成表面P区,起到PINimplant降低入射光线串扰作用,(有待考证);

Samsung:Ahafnium oxide-based trench fill provides a charge trapping layer to Passivatethe Si surface and also serves as an anti-reflevtion layer.

UV增透膜,干涉膜,抗激光损伤薄膜材料中;

HfO2薄膜的高抗激光损伤阈值特性使其广泛应用于高性能激光器中。采用电子束蒸发制备的HfO2薄膜最高激光损伤阈值可达到20.07J/cm2。通过离子束沉积方法得到ZrO2,SiO2,HfO2薄膜,其中HfO2薄膜激光损伤阈值最高为22.13 J/cm2,利用电子束蒸发制备HfO2薄膜最大激光损伤阈值为13.70 J/cm2。研究表

明:HfO2薄膜的激光损伤阈值与薄膜纯度,堆积密度,结晶情况和应力大小密切相关。

Ta2O5薄膜是可见光到近红外波段中具有较高的折射率(~2.1),可应用于超低损耗激光薄膜和高损伤阈值激光薄膜领域;具有较高的介电常数(约式oxide的6倍),击穿电场较高,漏电流较低;

它与二氧化硅薄膜组合制备增透膜,反射膜,干涉滤光片等,膜层牢固,化学稳定性好,抗激光损伤能力强,在可见光和近红外区具有较高的透过率和反射率。氧化钽化合物有多种价态,如一氧化钽,三氧化二钽,二氧化钽等,作为镀膜材料,五氧化二钽是最常见的形态。

可应用于增透膜,激光器,光通讯,太阳能电池等元器件上,也是制备薄膜电容器的重要材料;

溶液法制备HfO2薄膜是采用溶胶-凝胶法,主要是以Hf金属醇盐作为原料,将其溶解在有机溶剂中,并添加适当的稳定剂制备成溶胶,通过旋涂,提拉,喷射等方法使流动的溶胶在衬底表面形成凝胶状HfO2薄膜,最后对薄膜进行多次

酒精冲洗,去离子水冲洗,氮气吹干等工艺流程,去除薄膜表面残余杂质,使薄膜风干。主要分为有机法(采用有机源)/无机法(采用无机源)等;

特点:设备简单,成本低,均匀性好,但薄膜缺陷多,干燥过程可能导致薄膜缩聚。

磁控溅射法(PVD),电子束蒸发(EBE),离子束辅助沉积(IBAD),

离子束反应溅射(IBRS)等;

电子束蒸发利用电子枪产生的高能电子束轰击到蒸发膜料表面,使膜料瞬间气化,蒸汽输送至冷的衬底表面凝结成膜。该方法包含直接蒸发HfO2膜料和蒸发Hf金属膜料与充入真空室内的氧气反应生成HfO2薄膜两种方法。

特点:原理简单易操作,成膜速率高,但薄膜疏松,堆积密度小;

成膜过程中使用离子源对正在生长的薄膜全程辅助轰击,提升沉积粒子的能量,提高薄膜堆积密度。离子束辅助沉积主要是针对直接蒸发成膜技术形成疏松薄膜提出的。

特点:有效改善薄膜质量,但工艺参数不易优化,生产效率低;

磁控溅射法沉积薄膜主要是利用气体放电形成等离子体中的阳离子在电场加速作用下轰击靶材表面,溅射出靶材原子,沉积在衬底表面形成薄膜。因诱导气体放电机理不同,磁控溅射一般包括直流和射频两种溅射方式。因HfO2薄膜靶材的绝缘性,直流溅射只能采用反应溅射法,而射频溅射包含反应溅射和直接溅射两种方法。

特点:磁控溅射工艺可控性高,重复性好,成膜致密,沉积速率高,已为主流技术;但仍需解决薄膜应力,等离子体稳定性,靶材利用率等问题。

电子束蒸发和离子束反应溅射制备的薄膜为非晶结构,而离子束辅助沉积制备的薄膜为多晶结构;电子束蒸发制备的薄膜折射率较低,薄膜较疏松,表面粗糙度较小,吸收相对较小。而离子束辅助沉积及离子束反应溅射制备的薄膜折射率较高,薄膜结构致密,但表面粗糙度较大,吸收相对较大。

表2波长范围400~1350nm透射光谱曲线

Samples | EBE- HfO2 电子束蒸发 | IBAD- HfO2 离子束辅助沉积 | IBRS 离子束反应溅射 |

Mean transmittance(%) | 84.173 | 82.599 | 82.681 |

由表可看到,不同工艺制备的薄膜在可见光到红外波段均是透明的。

原子层沉积法(ALD),金属有机物化学气相沉积法(MOCVD)

是将含有Hf,O元素气体按一定比例混合充入真空室内,以加热,等离子体,紫外线或激光作为外部能量源激发气体相互反应,在衬底表面形成HfO2薄膜,

特点:可精确控制薄膜组分及掺杂,成膜效率高,台阶覆盖能力强。但成膜温度高,对衬底有一定温度要求,且所用气体为易燃易爆或有毒气体。

是一种可以将物质以单原子膜形式一层层的镀在衬底表面的方法。原子层沉积是通过将气相前驱体脉冲交替地通入反应器并沉积在基体上化学吸附并反应而形成沉膜的技术。当前驱体到达沉积基体表面,会在其表面化学吸附并发生表面反应。在前驱体脉冲之间需要用惰性气体对源自层沉积反应器进行清洗。因此,沉积反应前驱体物质能否在被沉积材料表面化学吸附是实现原子层沉积的关键。

特点:原子层沉积与MOCVD相似之处,但在原子层沉积过程中,原子膜的化学反应是直接与之前一层相关联,这种方式使每次反应只沉积一层原子。

制备氧化钽金属氧化物薄膜的方法有化学气相淀积,热氧化法或阳极氧化法,溶胶凝胶法,原子层沉积法(ALD)或原子层外延(ALE)以及磁控溅射法等;用不同的方法制备出的氧化钽薄膜性能差异较大,关键是如何能够制备出表面均匀,缺陷较少的薄膜;

基本制备工艺同氧化铪薄膜材料像铜,

镀膜设备:MDM-450型光学多层镀膜机

测试仪器:折射率测试:JT75-1型激光椭圆仪

透过率测试:UV-360分光光度计

PE-2000傅里叶变换红外光谱仪

抗磨强度测试:手持式擦拭具

基片:石英玻璃,眼镜片玻璃,硅片

实验测试结果当在两面抛光的硅片上镀五氧化二钽膜,厚度2.28um,透光范围1~2.5um,

BSI结构表面的两层金属氧化物氧化哈和氧化钽薄膜主要起到了抗反射涂层的作用,采用原子层沉积 (ALD)制备方法可实现均匀性好,质量高的薄膜。Backsidepassivation能够避免到达PD的光线再次反射,可有效提高光电转换效率,但需严格控制薄膜的厚度及缺陷密度,否则会造成大的leakage及性能下降。

同时,backside的工艺条件有严格的要求,一般必须小于400℃,不能影响到前道(Front process)的工艺条件及结果。