光纤激光焊接耦合工艺

1 出光光纤耦合

激光器件出光可以采用Receptacle或者光纤出光。此时可以采用胶粘工艺、焊料工艺或者激光焊接工艺。

1.1 胶粘工艺

胶粘工艺主要实时UV胶水粘结工艺,此时要需要控制的就是UV胶水填充在出光口内部,有金属口遮挡导致UV光照射不到,所以可以采用加热与UV同时进行。粘结胶水的粘稠度和密封性是考虑的一个重点。

1.2 焊料工艺

光纤耦合完成后用焊料将光纤与管壳出口进行填充焊接,此时考虑到焊料的熔化温度对器件内部其他元件的影响,同时要考虑焊料热膨胀系数与管壳和金属光纤的匹配性。耦合夹具需要采用在线加热熔化焊料,同时采用逐步制冷将焊料冷却。

1.3 激光焊接工艺

激光焊接时光与材料的相互作用。激光焊接通过能量高度几种的激光束将高能量密度的热源集中于工件表面以下更深处,使材料迅速熔化,蒸发,形成非常狭小区域的焊接熔池,再通过迅速冷却凝结使工件连接固定。因此,激光焊接代表着一种在微小区域内加热与冷却之间的精细平衡。

和胶粘,焊料工艺一样,激光焊接也会使耦合后的工件发生变形,使得耦合位置发生偏移产生光斑离焦,耦合失效。激光焊接时,工件焊点的微小区域在几毫秒的瞬间吸收大量的热能,而工件的温度又迅速恢复至室温,在这个急速温度变化过程中,巨大的温度梯度会导致工件内部产生热应力。同时高温冷凝回固态时会产生内聚力,而材料约束关系会产生残余应力,这些应力都是造成激光焊接后产生焊后偏移的因素。

激光焊接有如下优点

1)功率密度高,热输入量低,在保证熔深的基础上热影响区域小,焊接变形小。

2)深宽比大,焊接强度高。

3)重复性好,光电耦合效率高。

4)非接触工艺,不需要真空装置。

5)生产效率高,加工柔性好,易于实现计算机控制。

2 激光焊接耦合台

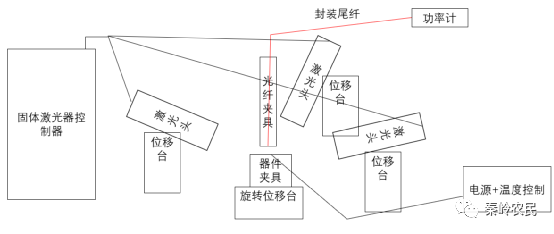

激光焊接系统主要由激光焊接机,对准与焊接平台和控制系统组成。激光焊接机的核心是1064nm的ND:YAG 固体激光器。单脉冲给能量可达到70J,最小光斑直径500um。激光输出聚焦镜安装在x,y,z,θ四维精密位移台上,可以调整激光聚焦光斑的离焦量,焊接位置以及入射角度。三束激光以120°对称分布,入射角一般取45°。

图13 激光焊接耦合系统框图

图14 激光焊接耦合系统图

上面光纤夹具安装在调整的x,y水平一定的精密滑台、360°旋转滑台和z方向上下移动的精密滑台。可以保证光纤调整到合适的光斑位置。

器件夹具加持激光器。下面的有x,y 水平两个方向的调整和360°方向的旋转。

同时在光纤和器件基座上有调整系统垂直与水平度的角度θ 微调。器件平行度与垂直度在校准机台时调整好,然后靠器件的银样来保证每天机台的重复性。

3 激光焊接耦合工艺

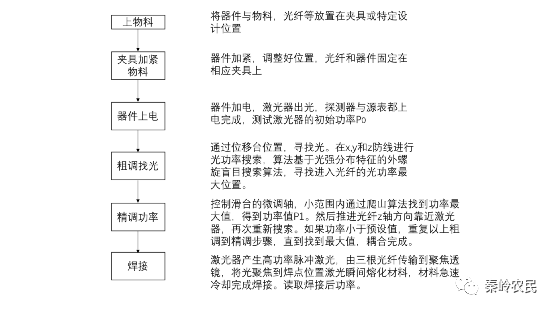

光纤有源器件在激光焊接系统下的耦合封装流程基本上为有源自动对准和激光焊接两个过程。如下流程图

当焊接后功率差异很大时,最可能的原因就是激光能量的不一致,引起材料收缩不一致,此时可以进行焊后位移修正。修正就是利用单束激光的补焊进行位移补偿,修正位置应该在位移矢量的相对方向。修正焊接时的焊接参数要根据焊后位移大小来选择。如果焊后位移量较大,则修正焊接时焊接电压可以低一些,脉冲时间可以长一点,从而获得较大的位移补偿量。反之,则选择较高的焊接电压和较短的脉冲时间。