光纤金属化

1 光纤

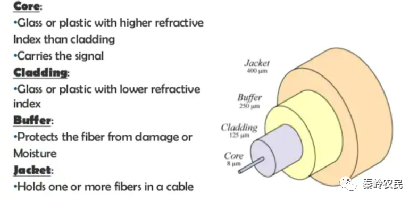

光纤的主要成分是SiO2直径很小,如图1。芯和包层为光纤结构的主体‚对光波的传播起着决定性作用。涂敷层与护套则主要用于隔离杂光提高光纤强度‚保护光纤。在特殊应用场合不加涂敷层与护套为裸体光纤,简称裸纤。涂敷层的材料一般为硅酮或丙烯酸盐,用于隔离杂光。护套的材料一般为尼龙或其他有机材料用于增加光纤的机械强度保护光纤。

图1 单模光纤结构图

通常易于受损或折断。传统石英光纤的涂覆层一般是聚合物,在高温下极易发生降解,是限制光纤在高温环境下应用的主要原因。金属材料比聚合物具有更好的耐高温特性,可以有效地保护光纤,表面免受侵蚀,是耐高温光纤涂覆层材料的研究热点。由于光纤是非导体要在光纤上电镀一层达到一定厚度的金属需要先使光纤表面金属化再电镀。非金属材料多是热和电的不良导体,在非金属材料表面金属化之前往往需要,首先使非金属材料表面变成导体覆盖一层金属膜才有可能实现金属化。形成金属膜的方法很多。对于光纤而言有多种途径可以实现,主要的光纤表面金属化涂覆方法:真空蒸镀、溅射、电镀、化学镀、熔融涂覆。

2 光纤金属化

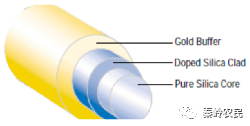

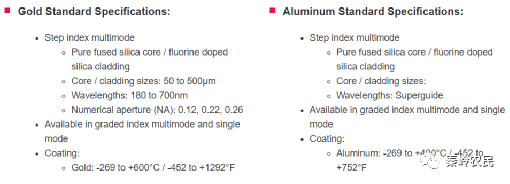

金属涂覆层光纤是在光纤的表面涂覆 Al 、Cu、Ni 等金属保护层的光纤,适用温度范围从-270℃至 700℃,在高温、真空、核辐射等苛刻环境条件下,金属涂层光纤是不同工业场景下的最佳选择,被广泛地应用于石油、天然气、核反应堆、医疗以及航天航空。金属涂层光纤可以有效地保护光纤表面免受水蒸气的侵蚀,减少静态疲劳影响,并提高光纤的机械可靠性;阻止氢渗透到纤芯中,在含氢的环境中保持较高的光传输率;当普通的聚合物涂层不起作用时,可以保护光纤表面免受高温下的机械和化学损害。图2 为Molex's Fiberguide Gold-Coated Fibers &Aluminum-Coated Fibers 。

图2 Molex's Fiberguide Gold-Coated Fibers &Aluminum-Coated Fibers

2.1 真空蒸镀法

是指在真空环境下,将待镀材料作为基底,给施镀材料施加足以使其蒸发的能量,使施镀材料在待镀基底上沉积的方法。真空蒸镀属于物理气相沉积(PVD),沉积粒子的能量仅 0.1eV 左右,其沉积的镀层附着能力一般。镀层厚度的均匀性与蒸发源结构和基片布局有关。

对于点状蒸发源,当基片放置在球面卡具上时,可以采用多个点源配置和工件相对于蒸发源旋转的方法获得厚度较为均匀的膜层。

对于小平面蒸发源,可采用行星式托架方式,蒸发材料到基片的入射角随基片自转而变化,由于托架的公转和自转,涂覆层厚度分布更好一些。在蒸镀过程中,可以对其膜厚进行比较精确的测量和控制,按照需要制各种不同性质的涂层。

2.2 磁控溅射

在溅射系统中,阴极一般是靶材,载能粒子是气体,在高电压和高真空的作用下,使溅射气体发生电离,从而产生带正电的载能粒子,在电场的作用下加速然后轰击靶材,这样靶材的原子或分子就会被轰击出来并沉积在基片上,这就是溅射成膜的基本原理。

控溅射法具有如下特点:(1)镀膜不受材料的限制,几乎可以溅射任何材料,一些熔点高、蒸汽压低的元素或化合物都可以通过磁控溅射法实现镀膜;(2)镀膜质量好,与基体的结合性能好;(3)膜厚容易控制,镀膜重复性好。这种技术存在的缺点是设备较昂贵,且需要在高温下进行,工艺复杂、成本高、沉积速率低,给光纤溅射镀膜带来困难。

2.3 电镀法

电镀是一种利用电解原理的材料表面处理工艺,通过电镀工艺可以将金属、合金或者复合材料沉积到导电固体材料的表面,形成具有防护或者其他功能的涂覆层。电镀时,阳极通常是要镀的金属或某种惰性导电材料,阴极是待镀件,要涂敷的金属盐溶液作为电解质溶液,接通电源后控制适当的工艺条件使待镀金属、合金或者复合材料在阴极板上沉积析出。相较空蒸镀和溅射法,由于电镀形成的镀层与基体之间形成了化学键键合,具有较高的键能,结合强度也更高。在电镀前,一般需要在光纤表面镀一层很薄的导电层。通常以镍作为电镀层,因其具有优良的物理、化学和力学性能,能够起到很好的保护作用。

2.4 化学镀

化学镀也叫无电解镀,是在无外加电流的情况下借助合适的还原剂,使镀液中金属离子还原成金属,并沉积到基体表面的一种镀覆方法。与电镀相比,化学镀技术具有镀层均匀、针孔小、不需直流电源设备、能在非导体上沉积等特点。由于化学镀技术产生的废液少,对环境污染小以及成本较低,在许多领域正逐步取代电镀,是一种较为环保的表面处理工艺。

2.5 熔融涂覆法

在光纤拉丝过程中直接涂覆金属的方法称为熔融涂覆法,也称作凝固法(Freezing Method)、浸渍法(Dipping Method)或金属浴法。

利用熔融涂覆法制备的金属涂层光纤具有很好的密封性,适用于各种极端的环境。图2 所示为美国的 Fiber guide Industries 公司生产的两种金属涂层耐高温光纤,其中铝涂层光纤最高工作温度可达 400℃,在高应力、大弯曲应用条件下可长时间稳定工作;金涂层光纤可在 700℃高温下工作,具有优秀的抗腐蚀性能,可焊接,在燃气轮机温度/应变检测、油气井下传感、高真空/高压力等许多严酷环境下是光纤传感/检测的最佳选择 。

2.6离子镀法

离子镀是将待镀物质如金属进行离子化蒸发‚并使之与气体分子碰撞在基板上沉积出膜层的过程。离子镀把辉光放电、真空蒸发镀等方法结合在一起‚明显提高了镀层的各种性能‚大大扩展了镀膜技术的应用范围。利用离子镀技术可以在金属、塑料、陶瓷、玻璃、纸张上涂覆具有不同性能的单一镀层、化合物镀层、合金镀层及各种符合镀层。

化学镀和电镀方法的使用具有悠久的历史和广泛性;在电镀过程中,使用较多的金属仍然是镍;利用熔融涂覆法得到光纤的强度是相对其他方法较高;化学镀技术的成本较低,是目前研究和应用最多的光纤局部金属化方法。下表1是化学沉积,气相沉积CVD,物理气相沉积PCD,镀膜工艺的对比。

表1化学沉积,气相沉积CVD,物理气相沉积PCD,镀膜工艺的对比

项目 | 化学镀法 | PVD | CVD | |

离子镀 | 阴极溅射法 | |||

机理 | 化学反应 | 辉光放电 | 气相化学反应 | 辉光放电 |

沉积单金属 | 可以 | 可以 | 可以 | 可以 |

沉积合金 | 可以 | 困难 | 可以 | 困难 |

沉积导电无机膜 | 可以 | 可以 | 可以 | 可以 |

沉积速度 | 较快 | 慢 | 较快 | 较慢 |

沉积温度 | 常温 | 较高 | 较高 | 较高 |

沉积层密度 | 高 | 高 | 高 | 高 |

孔隙率 | 较小 | 小 | 较小 | 小 |

结合力 | 高 | 高 | 高 | 高 |

均匀性 | 均匀 | 均匀 | 均匀 | 均匀 |

成本 | 较低 | 较高 | 较高 | 较高 |

工艺复杂性 | 简单 | 较复杂 | 较复杂 | 较复杂 |

从工艺复杂程度,成本等角度考虑,化学镀方法明显优于其他方法。

3 光纤金属化学镀工艺

除涂敷层后的石英光纤是无催化活性的二氧化娃,不能直接化学键,因此光纤表面预处理的好坏程度对镀层是否均勾连续、镀层与光纤结合强度高低起着重要作用。预处理的主要目的是使得光纤表面具备一定催化活性,使镀层能够成功附着。常规工艺流程如下所示:

图3 化学镀工艺流程

3.1 去保护层

石英光纤的主要成分是SiO2直径在 125μm左右,易于受损或折断‚因此在光纤外面包裹一层硅氧烷树脂等类的有机保护层以增其柔韧性并起保护作用。除去这层保护层的方法可以采用机械的方法。用手工刀具剥离;也可以采用二氯甲烷浸泡或者在 400℃燃烧除去;也可以采用 95%的硫酸溶液在150℃ ~190℃的温度下彻底的去除保护层‚然后用去离子水清洗干净。

3.2 除油

光纤去胶之后一般还要进行除油‚这是因为光纤在生产中难免表面沾有油脂和其它污物‚油脂和污物的存在会影响镀层的均匀性和结合力。主要的除油方式包括有机溶剂除油、碱液除油、电化学除油、乳化剂除油和超声波除油等。一般采用的是碱液如氢氧化钠溶液或者有机溶剂如酒精行除油。

3.3水洗

其工艺为将光纤放入装有酒精的超声振荡槽中处理,然后再放入装有去离子水的超声振荡槽中进行清洗几次,直到干净为止(把光纤取出时其表面有一层薄薄的水膜)。此操作很容易使光纤断裂,一定要仔细,且振荡幅度不要太大,时间也不易过长。

3.4 热处理

经过水洗后的光纤表面上存在一层水膜,严重阻碍化学溶液中活性粒子化学反应过程。光纤从一种溶液中取出后,都应进行热处理,破除水膜。通常将光纤置于烘干箱,温度设定110度左右烘干,时间为10分钟左右。

3.4 粗化

除油后的光纤进入粗化阶段。粗化的目的是提高光纤表面和金属镀层的结合力‚由于光纤的主要成分是石英玻璃,硬而脆直径又很小,因而采用机械粗化法是不现实的。一般的无机材料,多用强酸或强碱使其表面部分溶解腐蚀。对于有机高分子材料多用有机溶剂或强碱使表面溶解一部分;或使用铬酸-硫酸溶液使表面氧化变粗糙。对于石英制品则只能用含有HF或F-的强酸溶液对其进行弱腐蚀。

3.5 敏化

敏化处理就是使具有一定吸附能力的制件表面吸附一些易氧化的物质 (还原剂 ),而后在活化处理时,吸附的敏化剂被氧化。活化剂被还原成催化晶核,吸附在制件表面,为下一步的化学沉积提供必要的条件。工业上所用的敏化剂为氯化亚锡或三氯化钛的水溶液。为了使他们保持较稳定的还原态,必须在敏化液中加入盐酸使溶液酸化。另外敏化的方法也可以使用含有游离氟硼酸的氟硼酸亚锡。敏化液可选用含氯化亚锡 10g/L,盐酸 40mL/L的溶液,敏化时间为 5min;也有用含氯化亚锡 70 g/L,盐酸 70mL/L的溶液,敏化时间为 2min。

3.6 活化

活化是借助于有催化活性的金属化合物的溶液,对经过敏化的表面进行活化处理。其实质是将吸附有还原剂的制品浸入含有氧化剂的溶液中,使其表面吸附上一定的活化中心。常用的活化方法有银氨活化,钯盐活化以及胶体钯活化。在光纤表面化学镀的活化过程中这几种方法都有应用,其中比较普遍的是钯盐活化。可选用含 0.25 g/L氯化钯,2.5mL/L盐酸的活化液,活化时间 6 min左右;也可用含 0.3215 g/L氯化钯6.25mL/L盐酸的活化液。盐基胶体钯直接一步敏化活化,用氯化钯溶液解胶的方法,可以省去敏化的步骤。

3.7 化学镀

经过预处理的光纤经过干燥后可以放入镀液中‚比较常见的所镀金属为镀镍和镀铜。化学镀镍溶液一般由主盐、还原剂、络合剂、缓冲剂、稳定剂、加速剂‚表面活性剂及光亮剂等组成。经过化学键后的光纤表面附着金属媒层,但是化学镀时间较短,金属沉积量有限,镀层较薄,可焊性不高。在后处理时,用去离子水清洗光纤,并热处理。

化学镀铜浴主要由铜盐、还原剂、络合剂、稳定剂pH调整剂和其他添加剂的去离子水溶液组成。

4 电镀

在某些情况下,光纤表面仅仅化学镀并不能满足需要,还需要电镀使镀层加厚。电镀是用电化学的方法在固体的表面上沉积一层薄金属或合金的过程。在进行电镀时,将预镀零件与直流电源的负极相连,要镀覆的金属(或不溶性的导体 )和直流电源的正极相连,镀槽中含有预镀覆金属离子的溶液。当接通电源时,预镀覆的金属便在阴极上析出。镀镍层的性能与采用的镀镍工艺有很大的关系,不同的工艺其镀层的性能有很大的不同。根据镀液组成的不同,镀镍溶液可分为:瓦特型镀镍溶液、氯化物-硫酸盐镀液、氯化物镀镍溶液、全硫酸盐镀镍溶液、氟硼酸镀镍溶液、氨基磺胺盐镀镍溶液、络合型镀镍溶液、其他镀镍溶液。化学镀镀好的光纤,电镀前需要用蒸馏水清洗及干燥后做为阴极进行电镀。镀层需要的厚度可以由电镀时间的长短来调节。