紫外光催化 TiO2 除甲醛技术

目录

1 甲醛

2 光催化原理

3 TiO2

3.1 TiO2 晶体

3.2 TiO2晶粒尺寸

4 TiO2 制备技术

4.1 固相法

4.2 液相法

4.3 气相法

5 薄膜的制备

5.1 薄膜的物理制备工艺

5.2 薄膜的化学制备工艺

1甲醛

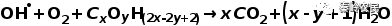

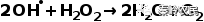

甲醛(英语:Formaldehyde),化学式HCHO或CH₂O,质量30.03,又称蚁醛,天然存在的有机化合物。

甲醛化学性质十分活泼。在金属或金属氧化物催化作用下,易被还原为甲醇;氧化时可生成甲酸或二氧化碳和水。甲醛为强还原剂,在微量碱性时还原性更强,在空气中能缓慢被氧化成甲酸。

图1 甲醛分子式

2 光催化原理

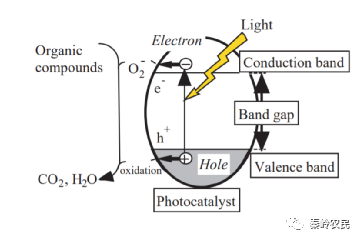

光催化反应是当在紫外光的照射下,反应物会在光催化剂表面上发生氧化还原反应。半导体的能带结构通常是由一个充满电子的低能价带(VB)和一个空的高能导带(CB)构成,它们之间的区域称为禁带。禁带是一个不连续的区域,在禁带内没有可用于光生电子和空穴复合的能级。

当用能量等于或大于禁带宽度的光照射此半导体催化剂时,处于价带的电子(e-)就会被激发,越过禁带跃迁到导带上,同时价带上生成相应的空穴(h+)。从而在半导体表面产生具有高度活性的空穴/电子对。

光生空穴具有极强的获得电子能力,能为催化剂表面所吸附的羟基和微量水分所俘获,形成自由基 •OH。而自由基•OH具有极强的氧化性,无论是吸附相还是溶液相均能够引起物质的氧化反应,是光催化反应中主要的氧化剂之一。而电子(e-)具有很强的还原性,可使得物体表面的电子受体如O2 被还原。O2既可以抑制光催化剂上电子和空穴的符合,提高反应效率,同时也是氧化剂,可以氧化已经羟化的反应产物,是表面羟基自由基的另一个来源。

TiO2 是一种N型宽禁带半导体材料,由导带、价带以及禁带3个部分组成。TiO2 的禁带宽度为3.2eV,当它受到波长小于387.5nm的紫外光照射时,价带电子发生跃迁进入导带,并在价带上产生相应的空穴。半导体的带边波长(也叫吸收阈值,λg)决定于禁带宽度Eg,两者之间存在如下的数量关系

Eg (eV) = hν = h/k × C/λ = [6.63×10-34 J•s] / [1.6×10-19 J/eV] × [3×1017 nm/s ]/λ = 1240/λg (nm)

在电场力的作用下电子与空穴向相反的方向迁移,到TiO2粒子表面的不同位置。即在TiO2表面生成空穴和电子,参与加快粒子表面上的氧化还原反应,从而使吸附在粒子表面的有机物被氧化或还原。

图 1 TiO2催化机理

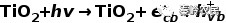

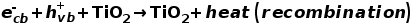

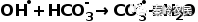

二氧化钛主要光催化过程如下:

光辐射生成电子空穴对:

(1)

(1)

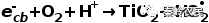

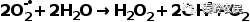

电子从导带还原反应:

(2)

(2)

(3)

(3)

(4)

(4)

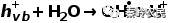

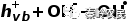

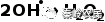

空穴俘获:

(5)

(5)

(6)

(6)

有机污染物分子的氧化:

(7)

(7)

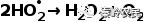

非生产性自由基反应:

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

(12)

(12)

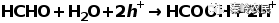

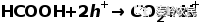

通常,甲醛光降解中的主要氧化和还原过程遵循方程式 (1)并通过氧化进一步继续:

(13)

(13)

(14)

(14)

氧,电子和氢离子再反应

(15)

(15)

从上面光催化反应机理可见,空气中氧和水的存在是甲醛光催化氧化为CO2和H2O不可缺少的条件,对光催化反应效率有很大的影响。

3 TiO2

纳米级二氧化钛,亦称钛白粉。直径在100纳米以下,产品外观为白色疏松粉末。具有抗线、抗菌、自洁净、抗老化性能,可用于化妆品、功能纤维、塑料、油墨、涂料、油漆、精细陶瓷等领域

3.1 TiO2晶体

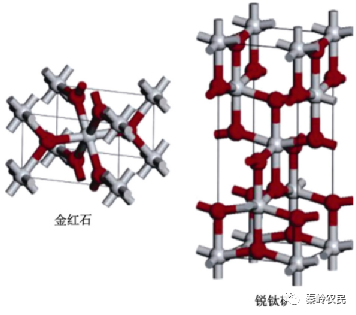

TiO2 有 3 种晶型:锐钛矿型、金红石型和板钛矿型。它们的结构单元均为 TiO6 八面体,八面体的顶点相连接时属于锐钛矿型,在相邻八面体的边缘 相连接属于金红石型,而两种连接方式同时存在则属于板钛矿型。板钛矿在自然界中的含量非常低,属于斜方晶系,在 650 ℃左右就能够转化为金红石型,因此,被认为是不稳定的晶型,无工业价值。

图 2金红石和锐钛矿的晶体结构(钛原子呈灰色,氧原 子呈红色)

如图 2 所示。TiO2 由于晶体结构的差异使其具有不同的能带结构和质量密度,从而影响其表面吸附性质以及光催化活性。根据导带底和价带顶是否处于 K 空间的同一位置,这两种晶型可分为直接带隙半导体和间接带隙半导体。锐钛矿型 TiO2 属于间接带隙半导体,导带的电子需要经历一段位移才能与价带的空穴复合,这使电子-空穴对的复合受到抑制,因此具有更高的光催化活性。

金红石和锐钛矿在光催化中的应用较多。不同的处理温度会产生不同的晶型,500℃以下以锐钛矿为主,随着温度升至600℃以上,锐钛矿会开始不可逆地转变为金红石。通常认为锐钛矿的光催化活性更高,而金红石的光化学稳定性更好 。此外,锐钛矿和金红石按合适比例结合的材料又具有比纯锐钛矿更高的光催化活性,原因很可能是金红石能够捕获电子,从而提高了载流子分离效率 ,如广泛使用的商品P25- TiO2即为混晶催化剂。然而,制备该产品使用的是气相法,具有耗能大、成本高的缺点。因此,寻求工艺简单、低成本并且晶型与晶粒形貌可控的合成TiO2光催化剂的方法是有探索价值的研究课题。

3.2 TiO2晶粒尺寸

粒径是影响TiO2光催化活性的关键因素。粒径越小,比表面积越大,光催化反应也更容易在表面上进行。当粒子的尺寸减小到 1~10 nm 时,会产生量子尺寸效应,禁带宽度变大,进而明显提高光催化活性。具体表现在以下几个方面:

a 纳米粒子表现出显著的量子尺寸效应,使半导体材料的导带和价带变成分立的能级,能隙变宽,吸收光的波长范围变窄,价带电位变得更正,导带电位变得更负,从而使光生电子空穴对具有了更强的氧化还原能力,提高了催化剂对污染物的氧化能力;

b 纳米粒子的表面积很大,大大提高了催化剂对污染物的吸附能力,加快了光催化降解反应的速率;

c 对于半导体纳米粒子而言,纳米TiO2的晶粒直径通常小于空间电荷层的厚度,在此种情况下,光生载流子可通过简单的扩散从粒子的内部迁移到表面而与给与体或接受体发生氧化或还原反应,降低了电子空穴对的复合几率,从而提高了光催化活性。

4 TiO2的制备

按照反应过程中化学物质的物态,可将TiO2的制备方法分为固相法、液相法和气相法。

4.1 固相法

固相法是将固体通过机械外力或者煅烧制备相应的产物,包括热解法、高能球磨法和机械粉碎法等。以高能球磨法为例,将硫酸氧钛(TiOSO 4 )作为原料,与氯化钠(NaCl)反应制备锐钛矿型TiO2 纳米粒子。X射线衍射(Diffraction of X-Rays,XRD)图谱显示,当煅烧温度为600 ℃时,能得到结晶良好的锐钛矿型TiO2 纳米粒子,颗粒呈等轴状,平均粒径在15~50 nm。固相法的效率低,制备的颗粒粒径较大,粉尘到处飞散,存在安全隐患,因此一般很少采用。

4.2 液相法

液相法是将反应物溶解于水或有机溶剂中,通过使用沉淀剂或水解等方式制备纳米粒子。液相法主要包括溶胶-凝胶法、水热合成法、水解法、微乳液法、液相沉淀法、微波合成法等。

应用实例:以四氯化钛(TiCl4 )为原料,通过溶胶-凝胶法制备了稳定性高的TiO2纳米粒子。XRD图谱显示,TiO2纳米粒子的平均尺寸为68 nm,晶型为锐钛矿型,并表现出优异的抗菌活性。通过水热法制备硅/二氧化钛/硼/碳纳米管(Si/TiO2/B/CNTs)复合材料时,在电化学测试中,经过200次循环后,容量在1000.0 mAh/g下保留615.0 mAh/g,表现出优异的可逆容量。采用水解法制备二氧化钛/二氧化硅(TiO2 /SiO2 )复合材料,结果表明,随着钛含量的增加,复合材料的抗菌性能有所提高,在可见光照射下也表现出良好的抗菌性能。

4.3 气相法

气相法是指在真空条件下,将物质由固态转变为气态,经过物理化学反应后冷凝固化制备纳米粒子。气相法包括气相水解法、气相氧化法、磁控溅射法、原子层沉积法。其中,气相水解法是以钛醇盐和铌酸铵草酸盐为原料,改变金属铌有机前驱体的配比,合成颜色可调、光催化活性可忽略的可见光吸收TiO2 。有学者采用直流磁控溅射和射频磁控溅射技术,以纯银(Ag)和TiO2为靶材,在聚酰胺砜基底上成功沉积了银/二氧化钛(Ag/ TiO2 )薄膜,作为织物隔热涂层,用于高性能防护服的开发。

5 薄膜的制备

薄膜分为四类:金属薄膜、介质层薄膜、热氧薄膜和多晶硅膜等。薄膜的用处不同,制备薄膜技术也不同。下面我们分别介绍薄膜制备的物理方法和化学方法。

5.1 薄膜的物理制备工艺

物理气相沉积法(Physical Vapor Deposition,PVD)是使用物质的热蒸发或离子束、电子束轰击使物质表面原子的蒸发实现物质从原材料蒸发到基片上生成薄膜的过程。

PVD 的主要特点有:

1)蒸发源是固态或熔化态的物质;

2)原物质经过物理过程形成气象;

3)需要气压相对较低的环境中进行;

4)衬底表面上不发生化学反应;

PVD 技术包括真空蒸发、溅射、离子束轰击蒸发、分子束轰击蒸发等镀膜技术和脉冲激光法镀膜等。

真空蒸发镀膜:在真空条件下把源材料加热蒸发,使原子或分子从材料表面蒸发出来,蒸发汽流入射到基片表面,生成薄膜的方法。

真空蒸发镀膜具有以下特点:设备比较简单,薄膜纯度高,操作容易,质量好,厚度可控,成膜速率快。

缺点:薄膜的附着力较小,结晶度和重复性不好等。

溅射镀膜:溅射镀膜是将离子束在电场作用下引向被溅射的靶材表面,能量满足一定条件的入射离子高速连续碰撞靶材,将靶材原子溅射出来,在基片上镀膜的方法。

溅射镀膜有以下几种特点:

1)可以溅射任何物质,只要是固体都可以作为靶材;

2)溅射膜与基片间的附着性好;

3) 溅射制备的薄膜纯度高;

4) 膜厚可控性和重复性好;

5) 可以制备厚度均匀的薄膜;

溅射镀膜的缺点是:设备复杂,需要高压下操作,易受杂志气体影响等。

离子束镀膜:气体或被镀物质在真空室中离子束轰击下电离,将被镀物质镀在基片上成膜。

离子镀膜的特点是沉积速率快,薄膜的附着力强,可镀较厚的膜,可镀膜的材料范围广,可制备化合物薄膜等。

分子束外延:分子束外延(Molecular Beam Epitaxy,MBE)是将组分薄膜的元素的分子束流在超高真空条件下直接喷射到基片表面,从而其基片上生长外延层薄膜的工艺。

MBE 最突出的特点是可制备很薄的单晶膜,并精确可控薄膜的厚度和掺杂量。

脉冲激光沉积法(Pulsed Laser Deposition,PLD):脉冲激光沉积是用高功率脉冲激光束在真空室中聚焦轰击源材料,在基片上蒸发镀膜的一种新技术。

脉冲激光法特点有生长速率快,杂质少,低温下可制备单晶薄膜。

5.2 薄膜的化学制备工艺

薄膜的化学制备工艺技术有化学气相沉积法(Chemical Vapor Deposition,CVD)和化学溶液制膜技术,化学气相沉积是化学镀膜工艺的基础,化学溶液制备薄膜是利用相关试剂溶液,通过各类反应结合其他方法在基片表面上沉积薄膜的技术。下面介绍几种化学制备薄膜技术。

化学气相沉积(CVD):化学气象沉积法是基于化学反应沉积薄膜的方式,其特征是参与化学反应的前驱体是气体,气体反应生成薄膜的技术。气象沉积法中的化学反应比较多,这些化学反应依靠的是热激发,因此对反应温度需要严格控制。CVD 可分为若干类:APCVD、LPCVD、UHCVD、ALCVD、HFCVD、LCVD、PECVD 以及 MOCVD等,各有各的特点,以适合不同应用的需要化学反应镀膜:化学反应镀膜是溶液制膜中较重要的一类,主要是利用各种化学反应(氧化-还原反应、置换反应、水解反应)在基片沉积薄膜的方法。

阳极氧化法:阳极氧化法是将金属或合金在电解液中作阳极,金属本身或石墨作阴极,加电压时,由于电化学反应在这些金属电极的表面上形成氧化物薄膜的方法。

电镀法:电镀是一种利用电流减少溶解的金属离子,使其在电极上形成一层薄的金属膜的工艺。

喷雾热分解法:是将有机溶液或水溶液变成为气体,并把气体雾化形成液滴,在载入到反应室,基片上沉积生成薄膜的方法。