功率半导体行业有着三个独有的行业特性,分别为:

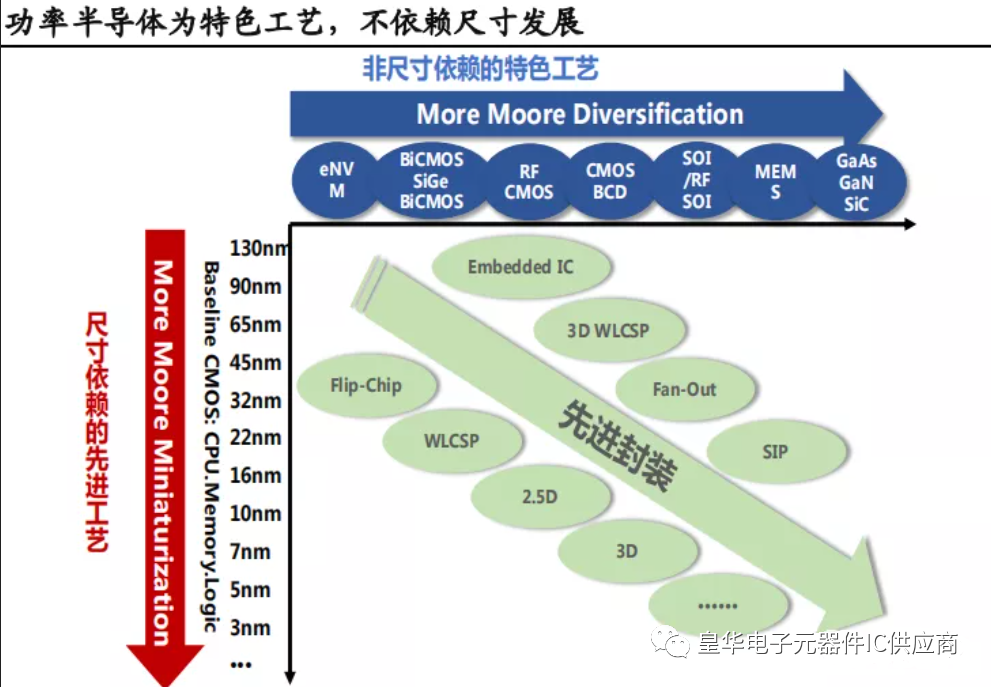

非尺寸依赖型工艺,专注于结构和技术改进以及材料迭代;

商业模式以IDM为主,利于技术积累和迭代;

细分需求多样化,依赖特色工艺平台的全面性和深度性。

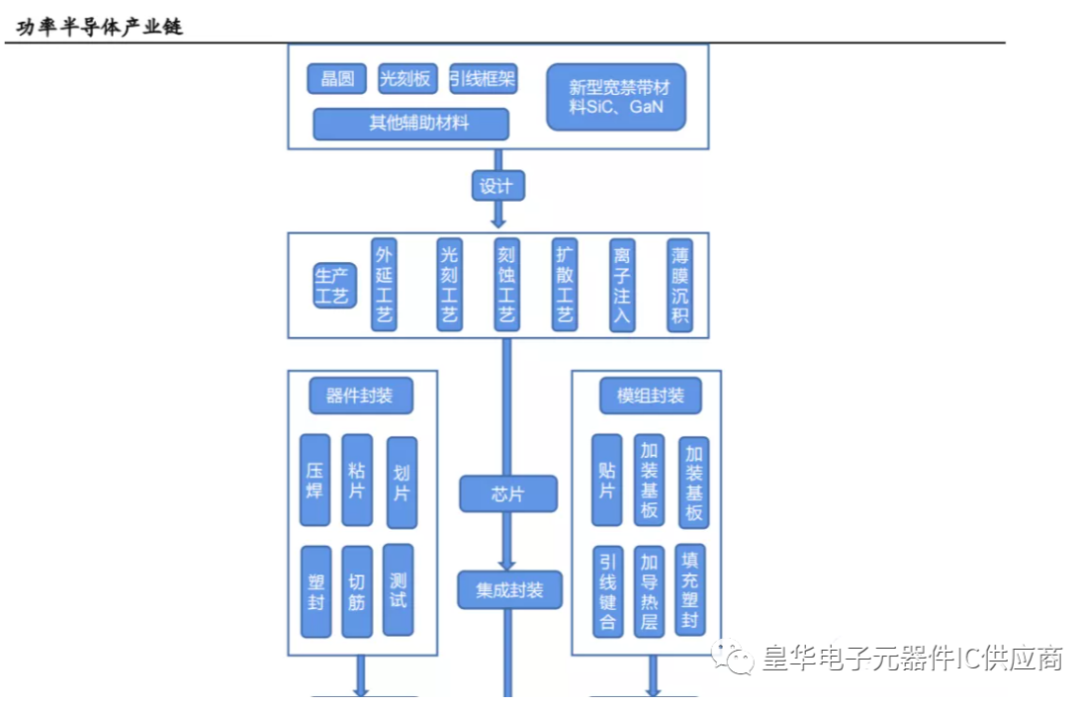

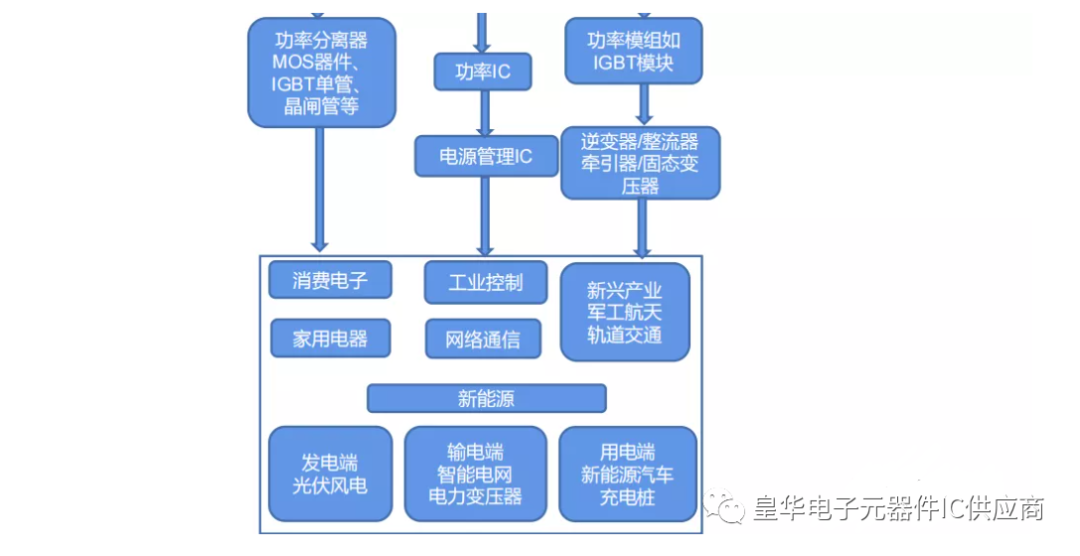

从功率半导体产业链流程来看,设计、制造工艺和封装集成均十分重要。功率半导体以晶圆、光刻板、衬底材料等半导体材料为基础,经过设计、制造、封装后形成细分终端产品。其中,除了设计之外,功率半导体的制造工艺和封装工艺亦十分关键:

在制造工艺中,需要涉及外延工艺、光刻工艺、减薄、背面金属化等制造工艺,制造工艺是影响器件性能的核心因素之一;

在封装工艺中,裸片会进行器件封装或模组封装或集成封装,裸片若经过器件封装会形成功率分立器件,若经过模组封装会形成功率模组。由于功率半导体工作环境极端,对可靠性和寿命等要求较高,因此封装技术同样是影响器件性能的核心因素之一。

最后成型的功率器件会用于各类终端,功率分立器件主要用于消费电子、家用电器等,功率IC多用于电源管理芯片,适用于工业控制、网络通信等,功率模组可承受更高压环境,则主要用于军工航天、轨道交通等产业内的DC/AC逆变器、整流器、驱动控制电路方面。

行业特性一:非尺寸依赖型工艺,专注结构与材料特性

集成电路技术的发展主要分为三个技术方向:尺寸依赖的先进工艺,非尺寸依赖的特色工艺以及先进封装工艺。

在纵向的先进工艺中,业界追求特征线宽的缩小、工作电压的降低、开关频率的提高等。它主要追赶摩尔定律,不断实现更高密度的技术,从130nm到3nm工艺,晶体管的集成度越来越高,成本大幅下降,芯片的价格也不断下降。

在横向的特色工艺中,强调器件特征多样化,专注于芯片如何在不同场景下承受高电压、输出高电流,以及如何提高电路线性特征,降低噪声。特色工艺追求的不完全是器件的缩小,而是根据不同的物理特性,做出不同的产品,比如射频器件、模拟器件、无源器件、高压功率半导体、传感器等。第三个方向为先进封装工艺方向,利用特种的封装进行高密度的组装做出更高价值产品。

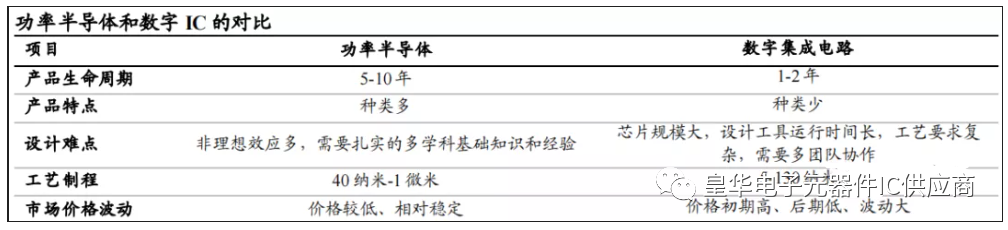

功率半导体属于特色工艺产品,非尺寸依赖型,在制程方面不追求极致的线宽,不遵守摩尔定律。数字芯片更加注重制程的升级,目前处理器等高端数字芯片的先进制程基本在14nm以下,高端产品更是达到了5nm制程,算力发展速度较快。而对于功率半导体而言,性能发展速度较慢,制程基本稳定在90nm-0.35μm之间,其发展关键点主要包括制造工艺、封装技术、基础材料的升级。

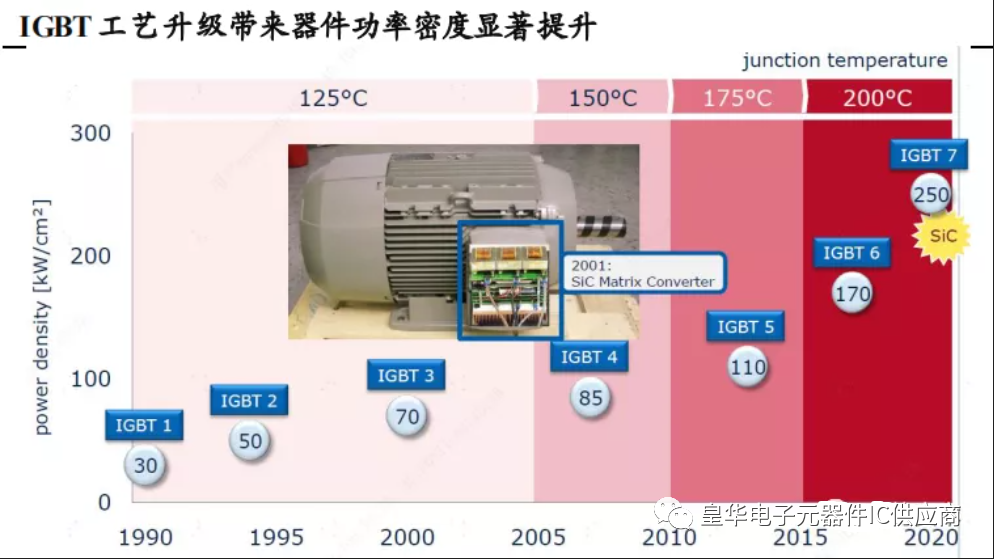

发展关键点1:制造工艺。功率半导体制造工艺的具体难点在于沟槽工艺以及背面工艺(晶圆减薄、高剂量离子注入)等。以IGBT为例,自上世纪80年代被推出后,每一次的性能升级都离不开表面结构及背面工艺的进步。

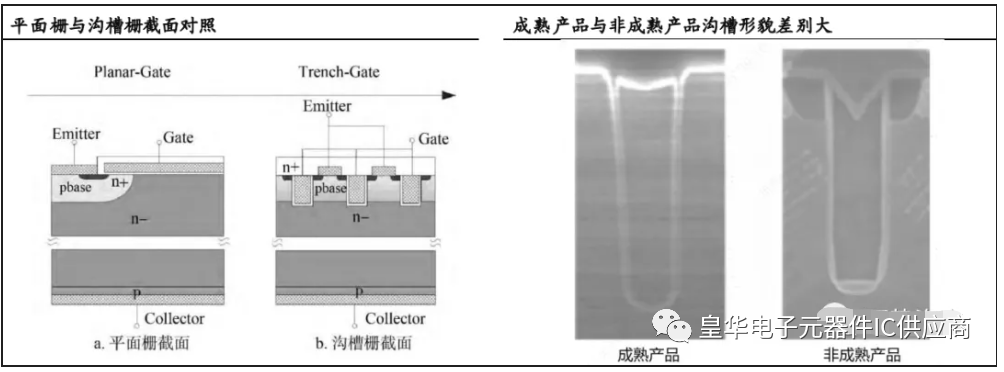

沟槽工艺:目前中高端的功率器件(MOSFET和IGBT)均使用沟槽工艺。IGBT的表面结构发展曾历经平面栅工艺到沟槽栅工艺的演变。第一代和第二代的IGBT采用平面栅工艺,由于pbase与扩散区形成球面PN结,产生JFET效应,导致导通压降较大。英飞凌在第三代IGBT中采用沟槽栅结构,使得P型发射区的反型沟道垂直于硅片表面,有效消除JFET效应,增加了表面沟道密度,降低了器件导通损耗。

另外,最新的IGBT7对沟槽工艺进一步升级,采用MPT结构将微沟槽栅和FS组合并应用低压MOS技术,进一步大幅提高了沟道密度,从而实现更大的器件性能控制范围。相比于平面栅,沟槽栅结构性能得到了显著的提升,所以对于IGBT器件而言,表面结构升级也是产品高端化的必经之路。

制备沟槽型器件工艺壁垒高,设计-制造环节须历经长期技术沉淀。沟槽栅IGBT的沟槽宽度仅有1-2μm,而沟槽深度要达到4μm以上。因此,通过酸腐蚀工艺制备沟槽时,须对沟槽的宽度和深度实现精确控制。此外,沟槽壁亦要尽可能光滑以提升良率。

同时,IGBT沟槽底部的倒角亦须圆润、均一以免影响器件耐压。而沟槽形貌与设备条件、刻蚀工艺和后处理有着十分紧密的联系,须大力协调三者之间关系才可规模量产沟槽形貌良好的IGBT产品。因此,功率半导体的制造工艺壁垒较高,需要晶圆厂与芯片设计部门长期合作,对器件的设计及制造技术长期打磨及优化。

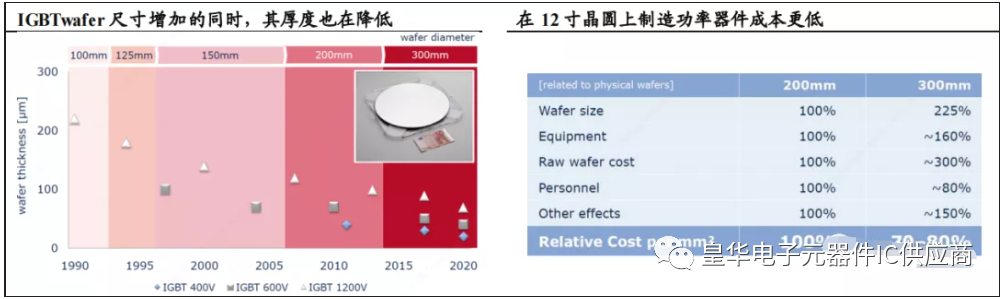

背面工艺:对良率、成本影响显著,减薄和背金是关键。同以IGBT为例,背面工艺主要包括正面贴膜、背面减薄、背面清洗、背面P注入、激光退火、背面B注入、背面金属化、烘烤等。IGBT4相较于3进一步减薄了背面结构,使得开关损耗进一步降低,同时最高工作结温也从125℃提升至150℃,但相应的背面工艺复杂度也显著提升,主要体现在晶圆减薄、注入及金属化等工艺中。

在背面工艺易产生碎片。在晶圆被减薄至100-200μm后,后续的掺杂以及背面金属化的过程中,亦会因为工艺控制及搬运不慎带来碎片的风险。因此,在wafer尺寸超过8寸后,背面工艺难度提升,对IGBT良率影响也显著放大,目前能够规模量产12英寸IGBT的晶圆厂较少。此外,使用场截止技术时,亦对背面掺杂工艺提出更高要求,须综合考量深度、浓度、分布以及与集电极的匹配等影响因素,涉及的变量较多,优化难度大。

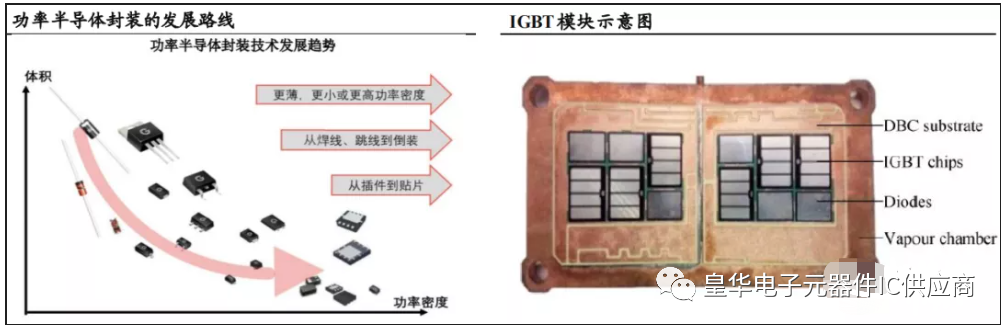

发展关键点2:封装工艺。由于功率半导体工作环境极端,对可靠性和寿命等要求较高,因此封装工艺同样是功率半导体的主要关注点。封装工艺主要从三种途径进行改进:

①提高芯片面积与占用面积之比;

②将封装的电阻和热阻减至最小;

③将寄生电阻和电感减至最小。

TOLL可以被应用于离散型功率器件封装。以TOLL封装为例,它是一种高效节省空间的封装,具有极低的寄生电阻和强大的热性能,非常适合于高电流和高压应用。根据EEWORLD,TOLL封装引线设计中润湿性侧翼,在汽车领域竞争力明显,是汽车应用中的常用技术。

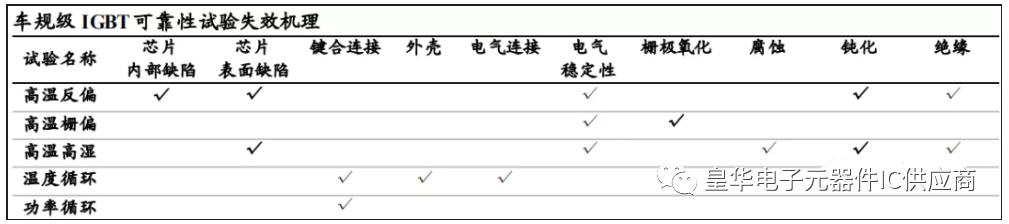

车规级IGBT模块封装技术壁垒更高,封装质量及散热重要性突出。车规级IGBT模块是功率半导体封装技术壁垒最高的产品之一。车规级封装是保障高温运行、高功率密度、高可靠性的关键因素,不仅仅涉及到芯片表面互连、贴片互连、端子引出、散热等关键技术工艺。参考旺材芯片的报道,下表列示了主要可靠性试验的失效机理,可以看到IGBT模块的稳定性不仅仅与芯片本身可靠性息息相关,更多依赖于封装模块的可靠性。

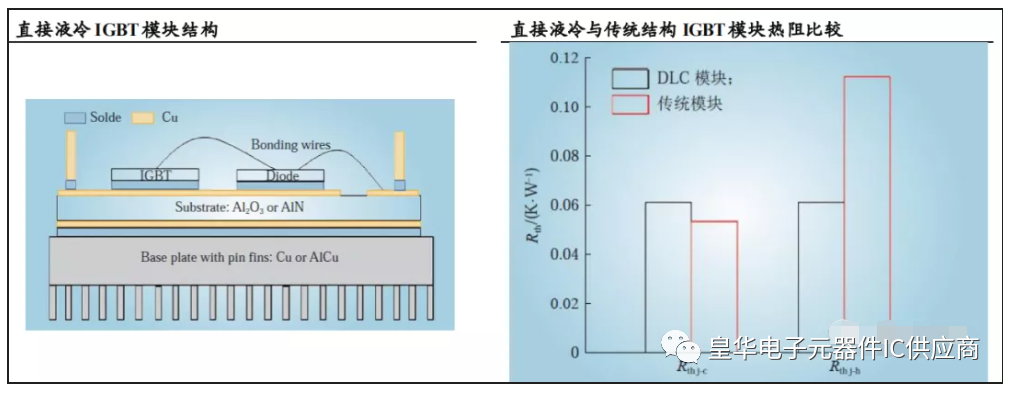

直接液冷是目前车规IGBT模块的主流散热方案。对于模块散热设计而言,其结构设计难度大,需要厂商对热力学及材料体系有较为深入的理解。早期车规IGBT模块采用基于铜基板的三明治结构,该设计散热性能差且结构笨重,限制模块功率进一步提升。为提升散热能力,针翅直接水冷散热结构以及更为先进的双面散热被提出并广泛采用,目前日本电装、日立以及英飞凌的双面散热模块已实现商业化。

根据《中国电力》杂志报道,尽管双面散热模块热阻较单面液冷更低,是下一代功率IGBT发展趋势,但单面液冷方案凭借其较为简单的制造工艺,未来一段时间仍将是高性能、高可靠性IGBT模块的主流方案。

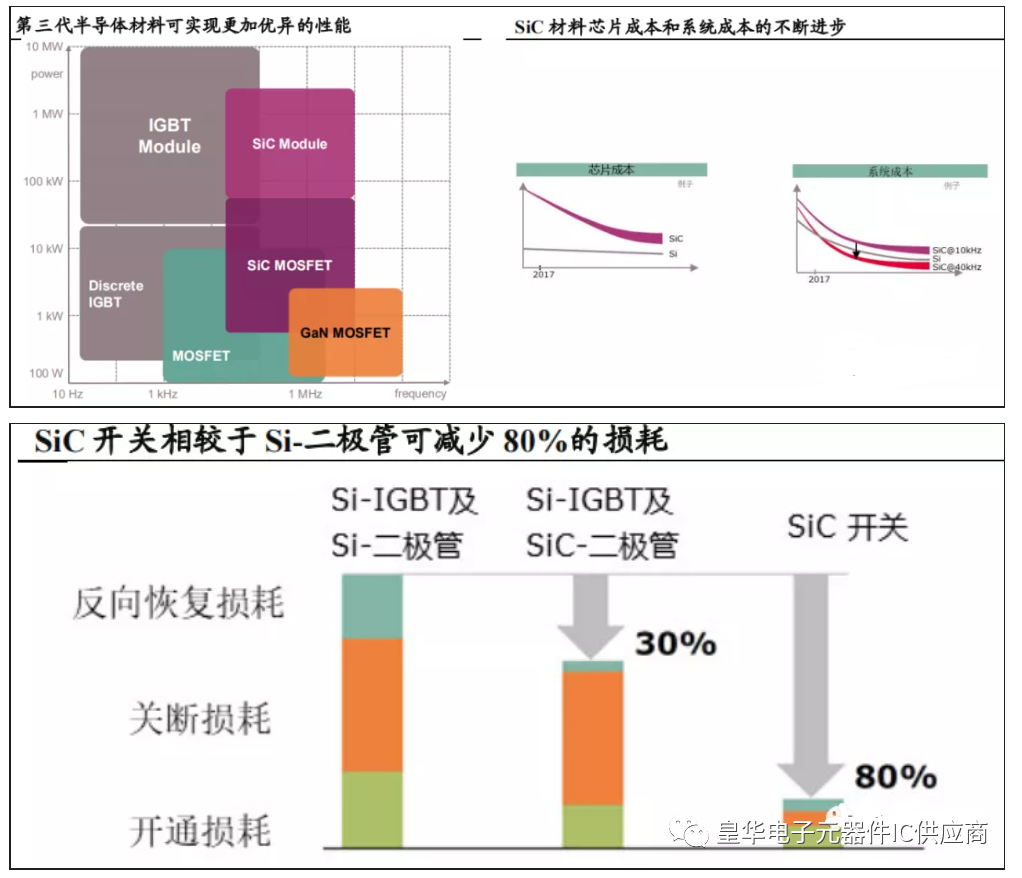

发展关键点3:材料迭代。功率半导体还专注于材料的迭代,现有第三代半导体材料可有效提升原有硅基材料的性能,突破原有器件性能天花板。以SiC、GaN等第三代半导体材料为基础的功率半导体可在更高频、更高压的环境下工作,性能上超过原有Si基IGBT和Si基MOSFET,且原有的成本问题也不断得到了优化。

以SiC材料为例,英飞凌的SiC开关相较于Si-二极管可减少80%的损耗,其从2017年开始,SiC的芯片成本和系统成本不断降低,芯片成本不断趋近于Si,系统成本在某些频率下甚至可以低于Si。

42家中企被拉黑!美制裁中芯连锁反应:晶圆厂将再爆涨价潮

突发!马来西亚洪水,有半导体厂商停产,港口中断

西安封城,对芯片供应是否有影响?

亏损超30亿!柔宇科技陷大规模欠薪

英飞凌收购Syntronixs Asia