特斯拉,发展超前,车身一体铸造技术,由传统汽车制造的70多连接焊接点,压缩到四个,省去了多少制造流程,这些技术是跨时代的跳跃,这就是汽车时代的科技创新。

几个月前,特斯拉已经开始使用巨型铸造机Giga Press来打造旗下车型的车身零部件了,官方表示通过该铸造工艺能够大幅减少生产工序,提升生产效率。近日,根据外媒提供的消息,已经有六家中国车企打算采用类似的铸造设备来生产自家车型了。

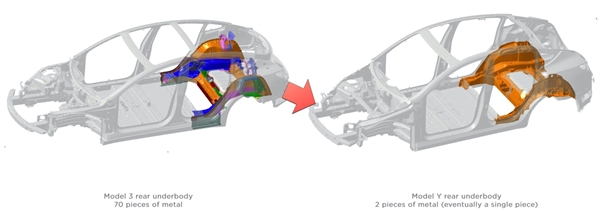

根据特斯拉的资料显示,此前生产Model Y车型的后车身时,需要用到70个零部件去打造一个结构,而有了一体压铸技术以后,一个巨型结构件就能够将其替代,而该巨型结构件的生产仅需几分钟时间,相比此前先要生产70个零散的零部件再进行整合要快得多。

2020年,特斯拉CEO马斯克(Elon Musk)就曾说过,将引进单体铸造技术,将车尾下半部原本70多个组件直接铸成一体,配合新的电池结构化设计,不仅可降低重量、噪音,更重要的是还能避免组装失误和多道工序。

一体式压铸工艺成功应用,意味着以冲压、焊装为主导的整车制造工艺模式将被彻底颠覆。为达成目标,特斯拉设计了全球最大的压铸机之一,并在加州和上海的超级工厂都投入了这台机器。

单体铸造工艺的优点是能节省工厂空间、组装步骤、减轻车身重量、减少产线维护成本,更容易管理供应链;对消费者来说,新技术有望提升车辆续航力,同时减低成本,创造降价空间。

但是也存在一些缺点,即高昂的维修成本。普通车辆发生撞击意外后,维修厂会依照每个零件的损伤程度评估进行维修更换。但如果所有零件都是一整块巨大铸造金属,受撞击变形,更换成本显然巨大。

按照马斯克想法,高维护成本的根本问题不在于解决如何维修,而是要在源头解决车祸的发生,以及减少碰撞带来伤害。按照马斯克的预想,高阶FSD普及之后,特斯拉都有Level 5级完全自动驾驶能力,就能大幅减少车祸,自然就很少需要维修。

值得一提的是,在今年10月份,蔚来宣布成功验证开发了可用于制造大型压铸件的免热处理材料,这似乎意味着蔚来也已经具备了与特斯拉类似的一体压铸技术,并将用于蔚来第二代平台车型上。

据美国《纽约时报》报道,特斯拉一体铸造技术的合作伙伴为中国力劲集团,这是一家专门负责生产铸造机的企业。一位力劲工程师在接受媒体采访时表示,该公司正在为六家中国公司提供与特斯拉类似的巨型铸造机,最快在明年这些客户就可以采用这些技术了。

责编:editorAlice