作者:是德科技产品营销经理 Choon-Hin Chang

摘要

随着各行业对高效完成大批量生产的需求日益增强,构建稳健的测试策略也变得至关重要。此篇是德科技署名文章旨在深入探讨简易电路板生产制造领域中适用的创新测试方法,力求在保障质量的前提下,实现生产效率的最优化。

本文探讨了制造商在PCBA(印刷电路板组件)电路板批量测试环节中所面临的种种挑战,并揭示了创新技术如何重塑电子制造业的格局。文章通过聚焦前沿测试方法、先进测试装备及经过优化的精简测试流程,系统阐述了促使PCBA测试理念革新的核心要素。通过这些改进,制造商有望提升测试效率、节约时间与成本、提高工作效率、提升产品品质,并推动产量增长。

引言

当今,电子产品已渗透到人们日常生活的方方面面,随着物联网(IoT)设备、消费医疗设备及汽车电子等各类互联电子产品的不断兴起,它们成为了不可或缺的存在。这些产品普遍具备一个共同特征:生产规模庞大,但电路板设计相对简单。这一特点给制造商带来了严峻挑战,他们既需保持高效运转的生产速度,又需对电路板进行大规模测试。因此,探寻一种更具成本效益的大规模生产和测试方式,成为了当务之急。

随着科技的迅猛进步,市场对高性价比电子产品的需求急剧上升,也推动了整个社会对大规模生产制造的需求空前高涨。制造商正承受着革新生产工艺、削减成本及优化生产周期的巨大压力,急需解决上述挑战,进而应对电子设备需求的持续增长。在此背景下,针对这些产品的在线测试流程也需与时俱进,紧密贴合行业发展的动态需求。

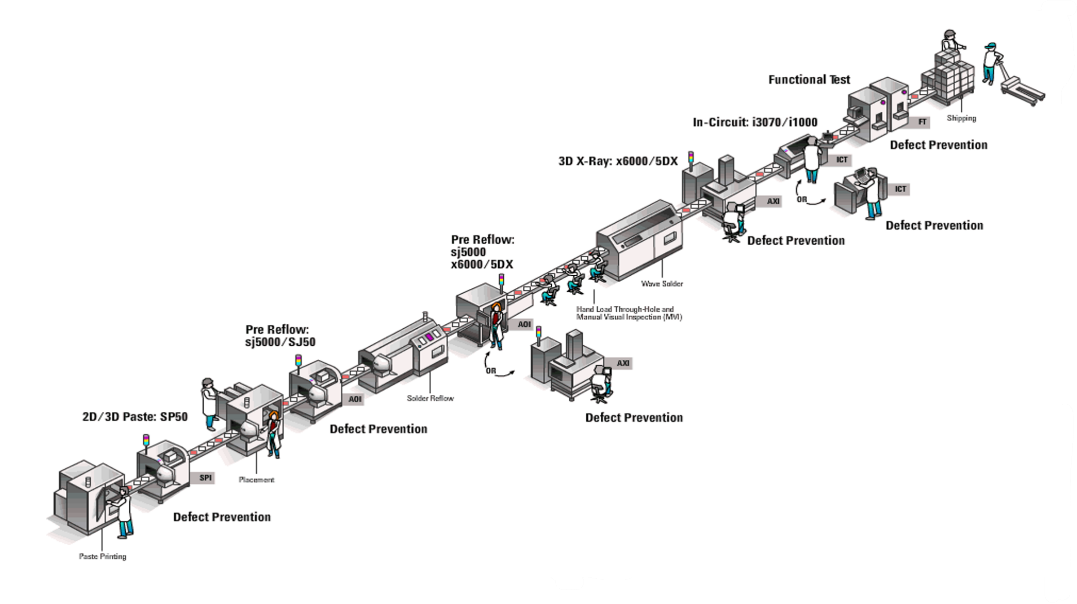

面对行业格局的持续变迁,制造商正站在转型的十字路口。当前的首要任务是降低电子产品的生产成本,同时提升运营效率和灵活性。他们需要克服多方面的挑战,包括生产流程的精简、运营成本的削减以及生产周期的加速等。为实现这一目标,制造商必须巧妙融合创新方法与先进技术,从而优化在线测试流程,并确保电子产品的质量与功能,如图1所示。

图 1: 包含多个测试站点的典型生产线

传统测试方法面临的困境与挑战

近年来,整个市场对大批量生产PCB电路板的需求大幅增长,这就要求制造商必须简化生产流程,以缩短生产周期。

确保生产高质量的关键之一在于测试流程,尤其对于那些需要定期测试和闪存编程的电路板而言,这一环节至关重要。传统的测试方案通常设置多个测试站点,包括在线测试(ICT)、闪存编程和功能测试。但这种方法因测试吞吐量受限,且需设置多个测试站点导致成本高昂,并不适用于大规模生产。

借助行业方法和解决方案,轻松应对大批量生产

为了应对大批量生产简易电路板过程中出现的测试难题,一种有效的解决方案是采用电路板拼板生产技术。在制造业中,使用高多层PCB拼板已蔚然成风,这一技术能够显著提升生产效率和产量。鉴于低成本电子产品往往体积小且简单,因此可以将多块这样的电路板拼合成一个尺寸适中的面板,进而便于管理和操作。

PCB拼板技术是指制造商将多块电路板组合成一块,并将它们装配成一个整体阵列。该技术通过将这些体积小、简易的电路板拼合成一个尺寸适中的面板,使得它们在生产线上的传输更加经济高效。

通过拼板技术,操作人员只需加载一个面板文件,便能同时测试所有电路板。在组装完成后的分割环节中,面板会被拆分成单独的PCB,这一过程被称之为裁板。随后,每块电路板都能轻松完成裁板或是从阵列中分离,然后进行封装或是安装到产品中。

在生产过程中,简易电路板的组装通常十分高效,这就要求测试环节也需具备较快的周转速度,以确保与生产速度相匹配。

许多行业都在大量使用简易的电路板器件,例如:

PCB拼板技术不仅使小型电路板能够更好地适应标准生产流程,还显著提升了生产效率。其优势包括节省时间与成本、提升工作效率、增强产品质量以及提高产量。

PCB面板并行测试如何提高测试效率?

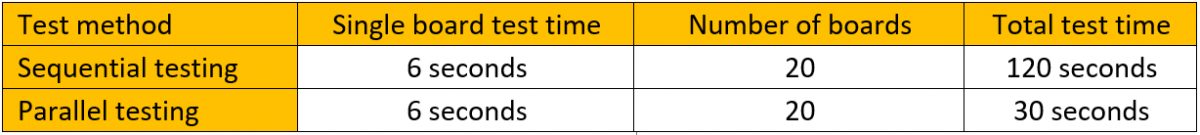

采用并行测试方法,可以同时测试多块电路板。这种PCB面板并行测试的方式,能够高效地进行在线测试,以满足大规模生产的需求(见表1)。

表 1:顺序测试与并行测试的用时比较

举例来说,如果单块电路板的测试时间为6秒,那么为了满足大规模生产的需求,就必须确保每6秒能测试4块电路板,即每小时的测试总量需达到2,400块。若测试人员每次仅测试一块电路板,显然无法满足这一要求。因此,为了达到所需的测试吞吐量,制造商需考虑以下两种方案:

若使用一台测试仪依次测试4块电路板,所需时间将是单块电路板测试时间的4倍,总计达16秒。但若能实现4块电路板的并行测试,则整体测试时间可缩减至约6秒。相较于顺序测试,这种方法能节省10秒的测试时长。

大规模并行测试——尽最大可能提高测试效率,缩短测试时间

对大批量简易的PCBA执行测试,需采用一种集ICT(在线测试)、闪存编程与功能测试于一体的测试系统,以满足大批量生产的作业要求。而对电路板执行大规模的并行测试,则能借助多个测试核心点位实现多块电路板的同时测试。

在传统的测试配置中,在线测试设备通常仅支持同时测试最多4块电路板。但在追求高效能与大批量生产的制造环境中,对更多电路板执行并行测试的需求日益增长。为了满足这一需求,在线测试设备需具备同时测试10至20块电路板的能力。

由于采用了更简单且更紧凑的电路板设计,因此简易的电子产品可以在一块尺寸大小相宜的面板上布置20块电路板。而具备大规模并行测试能力的在线测试设备,其配备的测试核心点位能够同时对面板上的所有电路板进行测试。这种测试方式实际上是将多个测试设备的功能整合到了一个完整的系统中。

此外,大规模并行测试能够显著提升面板测试的密度,实现在同一块面板上同时对更多电路板进行并行测试。这样一来,对于额外的装置、测试人员以及占地面积的需求便大大减少,进而降低成本并增强生产的可扩展性。总的来说,大规模并行测试相较于标准并行测试,在大批量生产制造领域展现出了更为显著的优势。

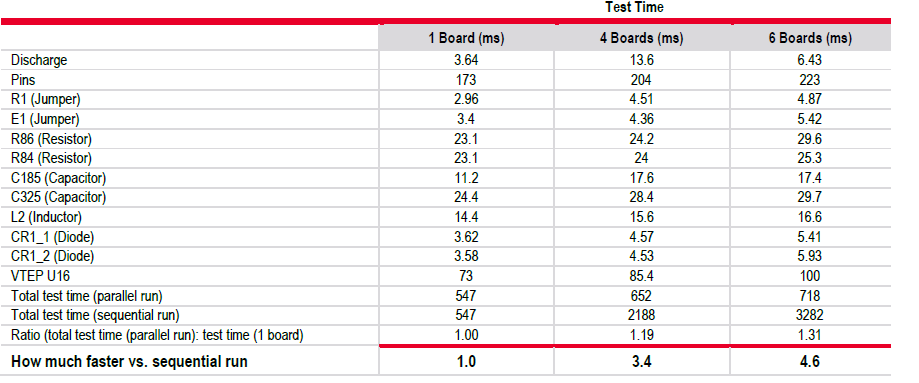

表2展示了针对单块电路板、集成了4块电路板的PCB面板以及集成了6块电路板的PCB面板所进行的基准测试结果。测试结果显示,随着PCB面板上电路板数量的增加,测试吞吐量也相应提升。这一成效得益于并行测试能够同时对多个电路板进行测试,从而有效缩短了整体的测试时间。

表 2:顺序测试与并行测试 PCBA 的测试时间

相较而言,顺序测试一次只测试一块电路板。由于需要对其完成所有测试才能开始测试下一块电路板,因此测试速度比较慢,容易在测试流程中形成瓶颈,进而影响整体测试效率。而若采用并行测试,即同时检测多个单元,则能有效缩短每个单元的测试时间。这一改进对于提升整体测试的吞吐量和效率具有重要意义,能够极大地优化测试流程。

结语

在简易PCB的大批量生产制造中,为了优化测试流程,制造商除了使用并行测试系统之外,还采用了拼板技术。此技术能够将尺寸较小、结构较简单的电路板整合为易于管理的拼板尺寸中,不仅提升了成本效益,还大幅缩短了装载与测试所需的时间。同时,通过实施大规模并行测试,操作人员能够同时对多块电路板进行测试,这不仅确保了测试的高效进行,还简化了功能测试的测量流程,并为应对大批量生产制造简易电路板过程中遇到的挑战,提供了经济高效的解决方案。因此,大规模并行测试已成为在电路板大批量生产环境中执行测试不可或缺的核心方案,能够迅速提供准确可靠的测试结果。