半导体前道工厂和半导体后道封装、测试和包装工厂都会在部署本地派工规则和排程的同时部署全局派工规则,以提高生产效率。通常,全局规则通过部署生产线平衡算法来确保满足交货日期并优化瓶颈解决工具的利用率。这些生产线平衡算法具有不同的参数,需要根据工厂状态对给定的产品组合进行调整。如今,这些参数是手动调整的,或者在某些情况下,使用模拟建模功能。很难计算这些参数对工厂中所有设备、所有产品和工艺步骤的影响。因此,手动调整参数可能会对工厂KPI指标产生负面影响,而使用模拟技术找到一组最佳参数又会耗费大量时间。本案例详细介绍我们如何使用SmartFactory Productivity AI在大幅缩短的时间内自动调整派工规则参数。

请看下图1 中的示例。根据全局规则,有四个参数用于确定瓶颈解决工具和生产线平衡阈值,以根据在制品(WIP)的小时数来判断设备是否处于不足、充足或高负荷状态。表格显示了这些参数可能的取值范围。要为给定的工厂状态找到这些参数的最佳值,一种方法是运行模拟模型。在每次模拟中,我们选择不同的参数值组合,并测量由此产生的KPI指标,这种方法在文献中被称为“网格搜索”。每次运行都是为期90天的模拟,而一个模拟模型运行90天模拟并衡量按时交付率和生产周期等KPI指标,需要花费数天时间。这在日常运营中并不实用。

图1:全局规则中的生产线平衡参数

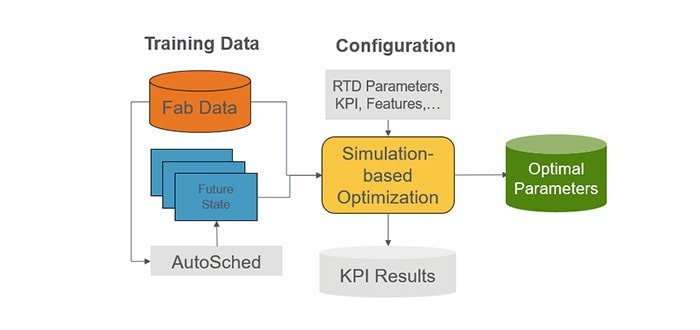

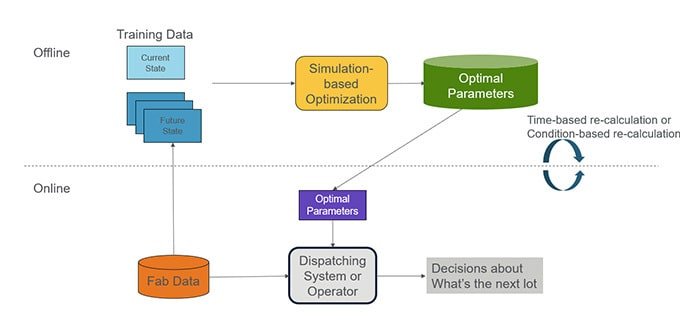

为了解决这个问题,我们部署了SmartFactory AI Productivity和Evolutionary Optimization,并结合模拟退火方法来同时找到按时交付和生产周期的最佳参数。图 2 显示如何使用SmartFactory AI Productivity(包括Simulation AutoSched和Fusion模块以及RTD和Activity Manager)部署该算法。

图2:算法部署

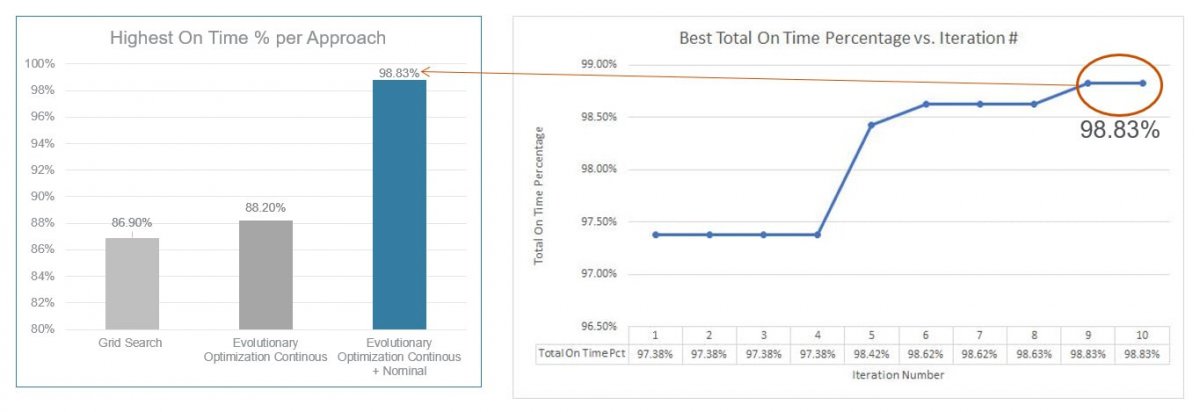

使用这种方法,我们能够在几小时内找到最佳参数值,而不是花费数天。在每次迭代中,我们都改变生产线平衡参数值和瓶颈站点系列的组合。如图3所示,以前需要迭代300次网格搜索才能找到86.90%的最佳按时交付率,而我们只需迭代10次模型运行就能够达到98.83%的按时交付率。

图3:按时交付率建模

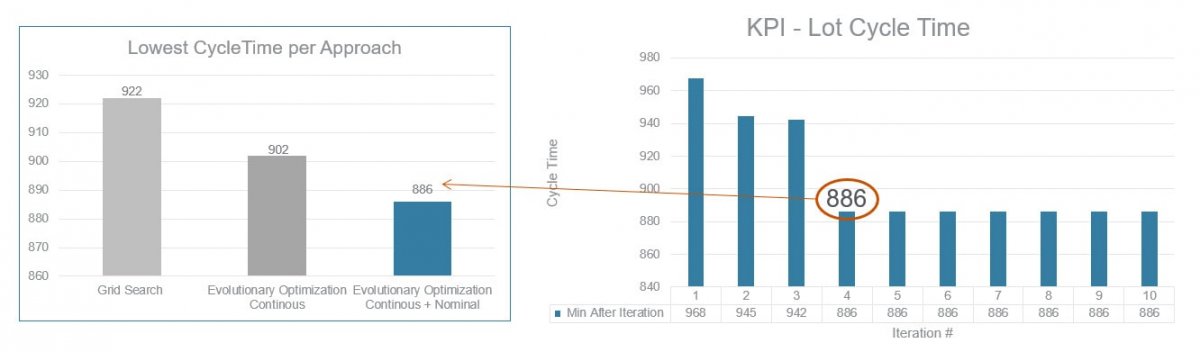

如图4所示,在以生产周期为KPI指标进行迭代时,使用我们的方法运行模型的第四次迭代达到了886小时的KPI指标;相比之下,网格搜索的KPI指标为992小时。

图4:生产周期建模

如图5所示,一旦获得最佳设置,就可以将其与现有的派工规则和排程应用程序集成,并在工厂的日常运营中整合和重新计算结果。

图5:生产部署

在瓶颈设备上运行总搬运量的本地KPI指标,仅用4次迭代就找到最佳瓶颈阈值和生产线平衡阈值,达到 20,181次的搬运量。

模拟优化是实现派工和排程参数自动化的第一步;我们计划进一步改进,通过使用强化学习方法来实现这些参数的自动化。