从全部工厂到单台机电设备,实时数据采集(DAQ)对于处在自动化中枢的控制和反馈系统而言,均可谓极其重要。先进的超大规模集成电路(VLSI)技术提供的性能越来越高,同时也使得更为复杂的控制选项成为可能,相应地要更大的数据量。在空间局促和预算有限有限的情况下,实现实时处理数据能力已成为工业控制设计的重头戏。

虽然DAQ在工业监测和控制应用中的需求情况存在差异,但也面临一些共通的趋势。首先,数据采集的粒度级(levels of granularity)在逐渐增加。十年前,捕获一个过程的不连续阶段、一个动作甚至是结果本身也许就足够了,但如今,对一个过程的各个方面都要详尽记录。虽然数据吞吐量不象采集、分析和反馈的原始速度那么重要,但模拟过程的采样速率已很高,并且还将变得更高。

其次,成本为王。虽然成本是生产过程中的一个重要考虑,但许多制造商过去一直愿意为好的DAQ方案买单。但这种情况正在发生变化,随着能够执行许多基本功能的低成本硬件的上市,为专用的解决方案支付高额的价格已经越来越难有正当理由了。

第三,尺寸因素。DAQ组件变得越来越小,选取用的理由也非常充分。更多的过程和设备需要控制和反馈,且它们常常有空间方面的限制,从而制约数据采集和控制硬件的大小。所以,随着被控制设备尺寸的缩小,实施控制的方案的尺寸可能也得随之缩小。

DAQ设计挑战

这些趋势给DAQ设计带来了影响。在一个减缩小的封装内,DAQ硬件必须做得更多、更快。这种要求一般是ASIC的拿手好戏,的确,实际上有时用的就是ASIC,但这种情况仅发生在有相适应预算的情形。在许多情况下,需要采用现成的器件打造一个满足成本、功能和体积要求的方案。在其它场合,集成的系统级芯片(SoC)可能是上选。

为汽车、过程和马达等工业应用打造控制系统的工程师面临着在性能、灵活性和成本之间进行权衡取舍的局面,且回旋余地越来越小。另外,他们也得评估供应商的支持,在不牺牲重要特性的前提下,摆脱各种制掣。

原始性能仍是驱动DAQ需求的动力。更高的采样速率对处理输入非常重要;即使来自多条信道的输入信号,高采样速率也能对输入实施尽快处理。但进展和需求总会有差异。必须对输入进行处理和关联,以使反馈环路能尽早启动应变过程。控制目标是产生大量小幅调整,以使响应既迅捷又平稳。

举例来说,汽车制造商会对电动车窗进行数据采集和控制,美国模拟器件公司(ADI)的精密信号处理部门的产品线总监Leo McHugh表示。厂商目标是使车窗的开关过程平缓,甚至达到一种享受体验的境界。这是典型的需改进DAQ及反馈环路以使整个过程更有效的例子。车窗控制应用还强调了减小控制方案体积使其能装进紧凑空间的重要性。

在某些情况下,为协调多个部件的工作,也需要较高DAQ性能。如今的处理器和DSP性能越来越强,已能处理从多个控制部件采集的数据、对这些数据进行汇总并将数据回送至所有受控过程或设备,以便协调其工作。

无论是处理从单一设备或多个设备中采集到的数据,更快的处理器是充分发挥性能的一项关键要素。来自ARM或摩托罗拉等公司的先进流水线处理器在应对较长数据流方面可谓长袖善舞。但模拟至数字转换必须与处理器的能力相适应。由于处理器的流水线架构,滞后的数据流会降低整个系统的速度,并使平稳控制更困难。

因此,必须以很高的采样速率和很大的吞吐量对模拟输入进行采集,并将其转换为数字信号。这需要高速外设以及模拟-数字转换器(ADC)及数字处理,它们既可能是处理器集成在一起,也可能是单独提供。这意味着要从一系列分立器件中作出选择或寻找一种专门的高度集成方案。

工程师越来越希望控制器件具有灵活性。他们的目标是降低成本,以及通过专攻能处理多项任务的少量器件,从而尽可能地充分利用其设计经验。

“工程师需要能工作于各种不同控制方案的器件,”ADI的McHugh表示。在不同方案中融入相同的设计经验,还能加速产品上市速度。

拥有这种灵活性将具有降低采购成本的优势,同时使工程师不必掌握各种具有类似功能器件的细节。但在某些场合,它也意味着工程师必须接受这样的事实:该方案并非对任何应用都恰倒好处。前述的通用方案可能意味着额外的设计时间、更多的支持器件和更大的尺寸。

SoC解决方案

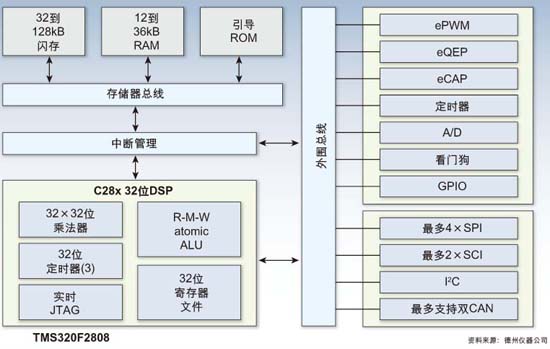

德州仪器(TI)寻求通过一种系统级芯片(SoC)系列产品,以期让设计折衷变得更容易。TMS320C2000系列包括片上外设、外围总线、闪存RAM和32位DSP。若设计方案用到上述的大多元件,则该集成方案能降低成本。这种方案在控制器家庭内部提供了灵活性,而不是在单独元件内提供灵活性。

图:TI的DSP集成了外设控制器、RAM和闪存,瞄准工业控制应用

总之,过程控制设计师在选择器件和将其整合成方案的过程中,要评估4种特性,TI的应用工程师Arefeen Mohammed介绍道:“第一,处理器具有满足性能所需的能力吗。第二,集成方案中包含有充足的外设吗?

“第三,当需要增加特性和系统需求时,有办法升级吗?最后,有工具能快速搭建、测试和调试硬件和硬件/软件方案吗?”

在设计过程控制方案时,牢记这些要点还能使成本受到控制。选择既满足设计目标又不太过耗电或不使用过多的集成外设,就可以消除为系统集成太多外设或其它外部器件所带来的复杂性及多余成本。

TI的TMS320C2000系列产品所具有的集成元件和工具很好地回答了Mohammed提出的这些问题,不仅如此,它们在进行设计决策和折衷方面还具普遍指导意义。无论一种集成的SoC系列是否是一种恰当的方案,遵循Mohammed的思路,将有助于设计师满足技术和成本的双重要求。

许多嵌入式工程师有机会接触使用到支持布局、原型生成和模拟硬件设计的复杂工具。支持控制系统设计的工具与之比较起来,大概上是其中规模最小的。诸如对A/D转换等特定过程的模拟有可能在高的抽象层次上进行。但总的来说,设计是如此的大相径庭,以致于若将一套设计工具用于全部可能的设计,则要获得调整和调试方案所需的直观性就变得很困难。

由TI和ADI等供应商提供的参考和评估板提供了一个集成测试平台,在开始新设计时,能将其用于上手工具。虽然设计师一般要对评估板进行某些改动、最起码对其中的某些元件进行调整后才将其派上用场,但这些板子常常可用做最初的概念验证。

测试和调试工具对确保方案的正确和成熟来说是必要的。用TI的高集成度单芯片系统来调试设计是可能的。TI提供一个能于TMS320C2000数字信号控制器系列一道使用的基于Windows的调试环境。因该控制器提供的片上支持,在调试中系统能实时运行。该能力降低了可能失察竞争情况及其它对速度敏感错误的几率。

软件考虑因素

许多工程师采用类似C这样的高级语言编写控制应用,与汇编语言相比,这样的高级语言在维护和可重复利用性方面具有优势。要想构建高质量的过程控制系统,就必须具有与源代码调试器等高级语言相兼容的测试和调试方法。一个DAQ方案通常需要许多支持软件,例如:负责处理中断和底层数据操作的实时操作系统(RTOS);用于交互采集点以外数据的网络堆栈;存储、汇集和分析数据的应用程序。当软件要求增加时,需要设计具有灵活性以确保硬件设计能具有相适应的能力。

过程控制应用的原则仍一如既往;但在性能、体积、成本和灵活性这四个方面的挑战使控制设计师的任务更艰巨。为打造一个能工作的系统,通常需要通盘考虑这四项要求。

到底是采用分立器件方案还是一个集成方案,取决于具体应用。不仅是对某一个设计项目、而且对以后及与其相关的项目来说,两种方法都各有短长。

作者:Peter Varhol