OPTION_5:HP

不知什么时候,越来越多电子产品开始以“发烧”标榜自己。一开始,“发烧”是想凸显产品的高性能,可到了后来,却变成了消费者调侃产品温度过高的贬义词。

电子产品的性能越高,热管理就越困难,因为随着半导体元器件功率密度不断提高,热通量会越来越大,有些甚至高达数十 kW/cm2,是太阳表面的 5 倍。

这样大的发热量如果不能及时从元器件中导出发散,会严重威胁到电子产品的稳定性,有研究 [1] 表明电子器件中过半数故障均为热量相关问题所致。比如我们最常见的智能手机,虽然已大量采用石墨导热片和航空合金材料,但还是三天两头就看到某某机皇,因“世界最强手机处理器”导致过热烧坏主板一类的新闻……这一切都告诉我们:

随着终端产品对轻薄化和高效化的要求提升,半导体方案的发展方向已不仅仅是提升性能而已,发热量和散热表现也成为半导体设计中相当重要的因素。发热量主要和芯片制造工艺和温度控制算法有关,而散热表现则可以在材料和产品结构上下功夫。

这里要给大家介绍采用化学气相沉积 (CVD) 金刚石,作为全新高级热管理解决方案,它尤其适用于射频功率放大器。CVD 金刚石散热器经证实能够降低整体封装热阻,其性能远超目前其它常用材料。

CVD 金刚石比传统散热材料好在哪?

作为钻石的直系亲属,具有“碳单质”特性的金刚石本事可不小,包括已知最高的热导率、刚度和硬度,同时在较大波长范围内具有高光学传输特性、低膨胀系数和低密度属性。这些特性使金刚石成为能够显著降低热阻的热管理应用材料。

要合成热管理应用所需金刚石,第一步是选择最恰当的沉积技术。微波辅助 CVD 能够更好地控制晶粒大小和晶粒界面,从而生成符合特定应用热导率级别所需的高品质高再现性多晶金刚石。目前,CVD 金刚石已实现商业化,有 1000-2000 W/m.K 不同等级热导率可供选择。CVD 金刚石还具有完全各向同性特征,强化各方向上的热量扩散。图 1 所示为 CVD 金刚石与其它传统散热材料的热导率对比。

借助近期技术发展,CVD 金刚石已实现量产,且成本迅速降低。未经金属化处理的 CVD 金刚石散热器批量生产成本为 1 美元/mm3,价格主要取决于热导率等级。对于 0.25-0.40mm 之间的常见厚度和横向尺寸等于晶片大小的应用,射频器件金刚石散热器尺寸通常小于 5mm3。因此,只需在芯片层面额外附加几美元的增量成本,则可大幅降低系统成本。例如,若能实现系统在更高温度下运行,则冷却子系统的初始成本和之后的持续运行成本均可降低。采用适当的芯片粘贴方法,金刚石散热器可为半导体封装提供可靠的热管理解决方案 [2]。

![图1:CVD 金刚石与“传统”散热材料热导率对比 [2, 3]《电子工程专辑》](/d/file/archives/STATIC/ARTICLE_IMAGES/201506/20150605-CVD-1.png)

图1:CVD 金刚石与“传统”散热材料热导率对比 [2, 3]

本文下一页:解决元器件封装散热,总共分5步

{pagination}

解决高端应用元器件封装散热,总共分5步

要在整个系统设计中实现最高散热效率,需要仔细考虑封装集成问题。如以下问题得不到解决,则只能形成次佳解决方案:

1、表面处理:晶片级元器件表面需采用适当方法加工处理,以便进行高效热量传导。除表面平整度外,还需要考虑表面粗糙度 Ra,即经筛选的粗糙度轮廓关于中心线偏离的算术值。散热器表面平整度通常应在 1μm/mm 以内,粗糙度 Ra 则以<50nm为最佳。以上均可通过抛光技术实现。表面突起会抑制热传导,因此必须全部去除。所有平整度缺陷必须通过安装技术进行补偿,否则将使热阻变大。通常,对于激光二极管或射频晶体管等边长最大为 1.5mm 的小型元件来说,平整度的重要程度相对较低。但对于激光二极管阵列、射频 MMIC 或功率晶体管等尺寸为 ~3-5mm 的较大元器件来说,平整度必须小于 1μm/mm。

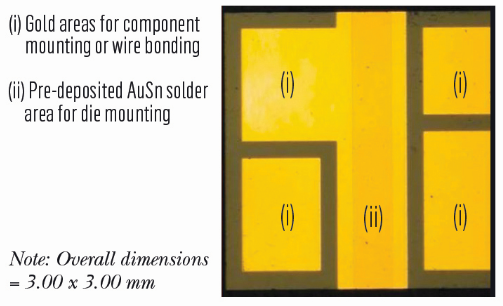

2、金属化:强烈建议高级热处理装置采用高品质溅射沉积薄膜金属化。由于必须尽量减小元器件与散热器之间的接触热阻,因此必须避免在系统上额外附加金属界面。溅射层(特别是钛)能够与 CVD 金刚石形成有效化学结合,即使在较高温度下也可确保长期稳定性。要分离必要的金附加层与钛粘附层,建议采用铂或钛/钨 (TiW) 隔层。粘附层和隔层厚度应在 80 – 200nm 范围内。用于焊接目的的金附加层厚度通常为 500 – 1000nm,在一些要求较大电流(数十 A)的应用中厚度可达 2000 – 3000nm。金刚石固有绝缘属性与模式化金属镀层还可使散热器充当基板,支持安装其它元器件和/或终端接线板。图 2 所示为大功率激光二极管应用模式化金属镀层示例 CVD 散热器。此处图示部分整体尺寸为 3.00x3.00mm,包括用于晶片安装和连接引线的已连接的和隔离金区域以及中央的预沉积金/锡 (AuSn) 焊垫(0.4mm 宽中央阴影带)。

图 2:大功率激光二极管应用模式化金属镀层高级 CVD 金刚石散热器设计

3、安装技术:目前,除了大功率激光二极管等一些高级元器件应用在考虑采用原子力结合技术之外,大部分应用采用焊接技术将晶片连接到散热器上。同样地,焊料层厚度应尽量减小,特别是晶片与散热器之间的主散热介质材料 (TIM),以便使热阻降至最低。建议采用溅镀沉积或蒸发厚度为 2-4 微米共晶 AuSn (Tm=278。C) 或 AuGe (Tm=361。C) 等预沉积焊接材料。经过精心设计的晶片连接工艺将形成仅为几微米的近似无缝焊料层。最后,由于金刚石热导率极高,即便是散热器与基板或封装之间的次级 TIM2 热界面也非常重要。使用热导率约为 0.8-4 W/m.K 的导热片或环氧树脂型结合也不能实现最佳热设计,因此建议采用纯铟 (In) 或铟/锡 (InSn) 等低熔点焊接材料。连接顺序通常先形成最为关键的 TIM1 界面,第二步是在低温条件下将连接散热器上芯片焊入封装内。另一可选连接方法是在散热器两侧采用相同焊接材料并在同一步骤中连接整个元器件/散热器/封装。在所有焊接过程中,CVD 金刚石与半导体材料之间的膨胀失配都会影响性能和寿命。然而,即便是边长达到 2.5mm 的镓/砷元器件也很难在不出现 CTE 失配问题的条件下被焊接到 CVD 金刚石上(请注意 300K 条件下 CVD 金刚石 CTE 为 1.0 ppm/K)。边长超过 2.5mm 时,采用软焊料可避免元器件中产生多余应力。图 3 所示为可供选用的商业化焊接材料。

![图 3:焊接材料概述 [2] 注:软焊料与硬焊料相关材料行为对比:软焊料为延性材料,硬焊料较脆。《电子工程专辑》](/d/file/archives/STATIC/ARTICLE_IMAGES/201506/20150605-CVD-3.jpg)

图 3:焊接材料概述 [2] 注:软焊料与硬焊料相关材料行为对比:软焊料为延性材料,硬焊料较脆。

4、金刚石厚度:CVD 金刚石厚度非常重要。对于小热点和功率密度超过 0.5kW/cm2 的元器件,厚度介于 250 到 400 微米即可。金刚石的各向同性特征可有效散热,可在恒定功率输出条件下降低最高运行温度。但采用直径为 1 – 10mm 较大热点的应用需要使用更厚的金刚石才能优化性能。示例包括盘形激光器,其光学输出功率可达几千瓦,功率密度约为 2kW/cm2,经证实几毫米厚的金刚石有助于激光器运行 [4]。

5、功能考虑因素:一个重要的功能要求是散热器的导电性。对于激光二极管等元器件,最简单的就是让驱动电流通过元器件和散热器实现接地。其它元器件则要求散热器绝缘。由于 CVD 金刚石本身即为绝缘体,可通过避免侧面金属化保持绝缘性。射频放大器和晶体管可能有此项要求,特别是在更高频率下 (f > 2GHz)。

热模拟帮助优化散热器配置,并根据功率输出需要、材料厚度、金属化方案、热源几何形状和封装配置确定最佳解决方案。在设计优化方面,使热模拟模型包含整个结壳系统尤为重要,包括元器件细节、所有界面、材料和后续散热解决方案。

本文下一页:以射频放大器为例,检验金刚石散热器效果

{pagination}

以射频放大器为例,检验金刚石散热器效果

为了展示金刚石散热器的效果,我们对射频放大器设计进行了分析。在本示例中,VDMOS 功率放大器封装最初采用铜/钼 (CuMo) 凸缘 (34x10x1.60mm) 氧化铍 (BeO) 散热器制成。本次模拟中使用的器件详细信息如图 4 所示。最终用户对于降低系统设计整体热阻以及因毒性而避免使用 BeO 感兴趣。热力学建模中的参数来自于InSn 基焊料解决方案散热器热导率和厚度。

![图 4:射频 VDMOS 功率放大器封装热力学分析 [4].《电子工程专辑》](/d/file/archives/STATIC/ARTICLE_IMAGES/201506/20150605-CVD-4.png)

图 4:射频 VDMOS 功率放大器封装热力学分析 [4].

重要发现如图 5 所示,即其中一种优化设计的(总共 12 个模型,使用 BeO 和 2 个金刚石等级、2 种不同厚度和 2 个散热器尺寸)结壳温度曲线。请注意水平轴代表到底部的距离,即本次模拟中使用的实际厚度。这里散热器解决方案使用热导率为 1000 W/m.K 且厚度为 0.30mm 的 CVD 金刚石,模拟结果表明可降低 30% 热阻。(原始解决方案使用 1.00mm 厚 BeO 散热器,以此作为基本案例,请参见图 6。)CVD 金刚石中温度几乎水平恒定,表明散热器甚至未充分发挥其全部潜能。即便如此,金刚石散热器改进热阻也可使元器件在射频性能中实现更好的线性度,同时降低结温并提高可靠性。最终用户现场采用红外热成像方法证实了这些模拟结果。测得温度与模拟结果相差不超过 5。C。

![图 5:预测使用 BeO 或 CVD 1000 散热器的射频 VDMOS 功率放大器封装温度曲线(高度的函数)。[4]?《电子工程专辑》](/d/file/archives/STATIC/ARTICLE_IMAGES/201506/20150605-CVD-5.png)

图 5:预测使用 BeO 或 CVD 1000 散热器的射频 VDMOS 功率放大器封装温度曲线(高度的函数)。[4]?

![图 6:预测射频 VDMOS 功率放大器封装结壳热阻(散热器的函数) [4]《电子工程专辑》](/d/file/archives/STATIC/ARTICLE_IMAGES/201506/20150605-CVD-6.png)

图 6:预测射频 VDMOS 功率放大器封装结壳热阻(散热器的函数) [4]

本文下一页:散热:元器件架构是关键,金刚石是趋势

{pagination}

想改进热管理?先改进元器件架构

以上示例中一项重要发现是需要修改元器件架构来改进热管理。导致温度升高的主要因素在于元器件本身。减小基板厚度,使其更靠近金刚石散热器会将进一步优化热设计。同时将此类元器件的有源层面向金刚石安装将获得其它好处。例如安装激光二极管时,使 p 面向下,量子井结构直接焊接在散热器上。使元器件栅结靠近金刚石的另一种方法是使用其它基板。以金刚石基氮化镓 (GaN) 晶片为例,此方法同时移除硅基板和过渡层,使用 CVD 金刚石代替 [5]。结果使金刚石材料与发热栅结距离小于 1 微米。经射频 HEMT 器件金刚石基氮化镓晶片最初用户证实,与同等碳化硅基氮化镓元器件相比,其功率密度提高 3 倍。[6]

总结:

使用 CVD 金刚石等高级材料可显著改善电子系统热管理。金刚石散热器可直接替代氮化铝、氧化铍或其它高级陶瓷,集成相对直接。尤其应注意界面细节,以降低整体热阻,进而优化金刚石效率。

随着合成技术的改进、工艺的发展以及成本的不断降低,CVD 金刚石业已成为更具吸引力的散热器,并被越来越多地用在大功率密度应用中。随着对体积更小、功率更大的电子元器件和系统需求的日益增长,这一趋势仍将继续。

参考文献:

[1] C.J.M. Lasance,《电子元器件系统温度与可靠性 – 缺少的环节》,http://www.electronics-cooling.com/2001/11/temperature-and-reliability-in-electronics-systems-the-missing-link,2001 年 11 月,上次访问时间 2014 年 7 月 31 日。

[2] 元素六科技内部研究和报告。

[3] R. Balmer、B. Bolliger《集成金刚石最大化芯片可靠性与性能》,《芯片级评论》,2013 年 7 月/8 月第 17 卷第 4 号 26 –30 页。

[4] 元素六内部热力学模拟,C. Bibbe,2006 年。

[5] G.D. Via、J.G. Felbinger、J. Blevins、K. Chabak、G. Jessen、J. Gillespie、R. Fitch、A. Crespo、K. Sutherlin、B. Poling、S. Tetlak、R. Gilbert、T. Cooper、R. Baranyai、J.W. Pomeroy、M. Kuball、J.J. Maurer 和 A. Bar-Cohen,《金刚石基板集成增强晶片级氮化镓 HEMT 性能》,2013 年 8 月 25 日至 30 日美国华盛顿第 10 届国际氮化物半导体会议,ICNS-10。

[6] M. Tyhach、D. Altman 和 S. Bernstein,《碳化硅和金刚石基板氮化镓 HEMT 热传导分析与特性》,2014 年 3 月 31 日至 4 月 3 日美国南卡来罗纳州查尔斯顿 GOMACTech 2014。