在日前举行的太平洋设计制造展(Pacific Design & Manufacturing Show)上,多家厂商展示在3D打印方面的最新技术进展,特别是将3D打印技术导入自行车的设计与制造过程,设计出3D 打印脚踏车原型,以及坚固耐用的自行车车架与金属组装配件。

Stratasys公司展示该公司以3D打印的Trek自行车原型。Renishaw公司制造的自行车车架采用以3D打印的钛合金金属,而脚踏车零件制造商Kappius则用EOS机器生产出复杂的金属终端产品零件。

总部位于英国的Renishaw公司表示,透过采用该公司的“加层制造”(AM)技术,为Empire Cycles公司设计的MX6-EVO登山车制造出首款3D打印的金属车架。另一款车座固定托架也用同样的这种方法生产。钛合金车架比起原先所用的铝合金车架更轻33%,重量也从2.1公斤减轻至1.4公斤;而车座固定托架也比以前采用铝合金时更轻44%,重是从360克减少到200克。这都是经由采用拓墣优化技术而实现的。

(来源:Renishaw)MX6 – EVO 登山自行车是由Empire Cycles公司设计,采用Renishaw公司制造的3D打印钛合金车架与车座固定托架。

(来源:Renishaw)针对 Empire Cycles MX6-EVO 3D 登山车打造 3D 打印车座固定托架的整个开发过程。Renishaw与Empire两家公司采用拓墣优化软件重新设计车架与车座托架,并以加层制造实现优化。相较于以往采用铝合金的设计,以3D打印的钛合金车架更轻33%,车座托架也更轻44%。

{pagination}

先进复杂的软件是支持在航天与汽车设计中成功利用碳纤维复合材料以及其他创新的秘密武器之一。在这方面,它也用于以加层技术实现优化自行车车架,从而减少许多支撑结构所需的表面处理,避免因此而制造了许多的废料。

虽然钛合金车架采用部份生产的方式,再经由Mouldlife粘合剂接在一起,但仍十分坚固。车架和车座固定托架均采用 Renishaw AM250 雷射熔融系统。这台机器大小约为250 x 250 x 300 mm,可处理不锈钢、工具钢、铝合金、钛合金、钴铬合金与铬镍铁合金等金属零件。该公司还制造出真空铸造与注塑机。

(来源:Renishaw)整个自行车车架必须分段制造,连同车座固定托架经由一个3D建造模块制造出来。分段的钛合金车架最后再以Mouldlife粘合剂接合在一起。

(来源:Renishaw)Renishaw采用AM250雷射熔融系统打造钛合金自行车车架以及车座固定托架。这台机器体积约250 x 250 x 300 mm,可处理不锈钢、工具钢、铝合金、钛合金、钴铬合金以及铬镍铁合金等金属。

{pagination}

Kappius Components表示目前还有一些问题尚待解决:自行车的所有复杂设计都能以3D打印来完成吗?该公司自行设计直接影响乘坐的自行车零件,如轮轴与驱动配件。为了在开发过程调整不同代的超大轮轴设计,从而取得能因应尺寸而准确快速回转的零件,该公司试用了EOS直接金属雷射烧结(DMLS)制程。根据 EOS 案例研究,十速传动系统配件可采用 EOSINT M 270 机器。所使用的材料是可热处理的马钉钢(超硬度铁镍合金),它具有优异的硬度与强度。

透过以下图集,看看以 3D打印也能制造出十分坚固耐用的自行车车架以及金属配件。

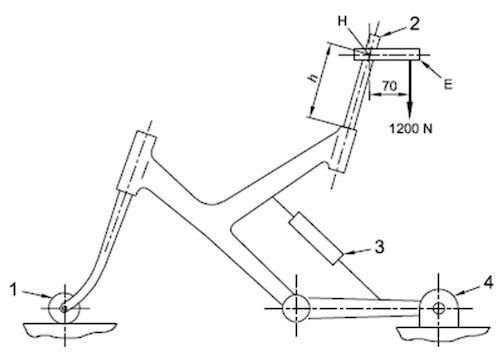

(来源:Renishaw)Renishaw为3D打印自行车车架进行大规模的强度与力量测试。此处显示针对车座固定托架所进行的垂直负重疲劳测试。

(来源:Kappius Components)Kappius Components的自行车传动变速系统设计采用轻巧耐用的超大尺寸后轮轴,并为其增加驱动力,经由踏板转移更多的动力至链条与车轮。传动变速系统中的三个零件──齿轮内环、齿轮驱动环以及咬合棘齿,都是以EOS 直接金属雷射烧结(DMLS)出的马钉钢所制造的。

(来源:Stratasys)Trek Bicycle公司采用Stratasys公司的Connex2和Connex3多材料3D打印机制造出自行车零件原型以进行功能性测试。这两种机器的材料是专为模型和原型所设计的,并非最终生产的零件。图中在自行车车座上以3D呈现有限元素分析数据颜色来表示自行车手的压力点。

翻译:Susan Hong

本文授权翻译自EE TIMES,谢绝转载

相关文章: