OPTION_5:HP

与其他主流应用相比,汽车应用对质量和可靠性有一些最为严格的要求,其理由很充分: 在生产中,如果零件的缺陷水平高于百万分之一(ppm),那么哪怕最简单的零件都有可能使整条装配线停止工作。 在实际使用中,缺陷或可靠性问题可能会导致代价高昂的产品召回,甚至可能危及驾乘人员的安全。

为了满足不断严格的质量和可靠性要求,汽车系统设计人员开始转而使用数字隔离器代替光电耦合器,为混合动力汽车(HEV)电池监控以及电源转换应用提供安全隔离。ADI公司的iCoupler数字隔离器符合基于AEC-Q100标准的汽车应用认证的严格策略要求。 与基于混合半导体的光电耦合器不同,iCoupler数字隔离器基于标准晶圆CMOS半导体工艺,该工艺用于汽车系统中具有良好的口碑。本文介绍ADI如何以高质量工业级产品服务于汽车市场,目前已有超过10亿iCoupler隔离通道投入实际应用。 本文详细介绍ADI公司如何通过更高的质量认证要求、额外的检查和更大的测试范围来增强产品质量。

认证

ADI公司践行业界最佳实践对产品进行质量认证。 认证包括通过加速寿命测试来证明工艺与封装的可靠性。 测试包括极端温度工作条件下的长期压力测试、极端湿度条件下的存储测试,以及热循环测试等。 为了符合汽车系统的严格要求,ADI遵循AEC-Q100汽车规范的测试方法,进行额外的压力测试,如更为极端条件下的早期寿命故障(ELF)测试。 应力后验证通常在室温下执行(+25℃),同时亦会在温度下限(-40℃)与上限(+125℃)处执行。

晶圆级探测与装配

当晶圆出厂时,ADI还会进行晶圆级探测,从而为质量增加了又一道保障。 通过探测,可对隔离器的各个组件进行细致的测试。 探测还允许直接测量iCoupler变压器的电阻和质量。

检测以后,对晶圆切片,并在一条生产线上进行组装,同时由训练有素的操作人员严格按照汽车生产流程执行额外的检查工序。

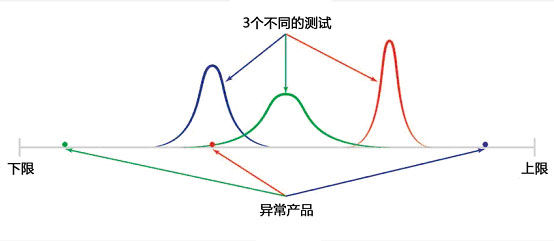

生产过程的最后一步是高压和参数测试。ADI公司采用三个步骤,使产品质量接近0 ppm。 首先,我们会扩大测试范围,在不同的电源条件下进行额外的测试项目。 其次,我们会在不同的温度下进行测试,与上文叙述的认证测试过程类似。 第三,我们会执行器件平均测试(即PAT)。 通过这种方式,我们可以找出表面看起来合格的次品。 在PAT测试中,我们会看参数的分布情况,把处于分布范围以外的晶圆认定为次品,即使参数未超出限值,也是如此处理。 该步骤在下文中以图形表示,图中的三批产品分别具有不同的均值与分布。 次品或异常产品落在相应的分布曲线(用颜色区别)之外,但仍然在产品测试和数据手册的限值以内。 一般情况下,如果没有PAT,这些产品就会被交付给客户,可能永远不会显现任何缺陷。但是,在要求0 ppm的应用中,花费更多测试时间和承担良品率降低的损失是值得的,这一额外步骤是必需的。

PAT描述

质量体系与支持

除了生产过程中采取的这些额外措施以外,ADI公司与客户合作时还严格遵循最佳实践模式,确保其汽车应用能获得我们的全力支持。ADI公司常设一个专门的质量工程师团队,他们训练有素,可为客户提供适当的汽车文档和分析,包括: AEC-Q100 G版文档、DFMEA、PPAP、8D和ASIL特性测试。