英飞凌科技

消费电子产品驱动系统的发展势不可挡,单元数量与日俱增,对于性能和质量的要求也随之增长。然而,不论对于生厂商,还是对于最终用户而言,都需要降低总成本。这意味着一方面必须降低每项功能的成本,通过进一步将更多功能集成到栅极驱动IC中,即可满足这一要求。而另一方面,必须提高效率,以降低总占有成本。通过优化匹配栅极驱动IC与逆变晶体管,就能做到这一点。为此,英飞凌专门开发了具备诸多新特性的第二代三相栅极驱动IC(表1)。

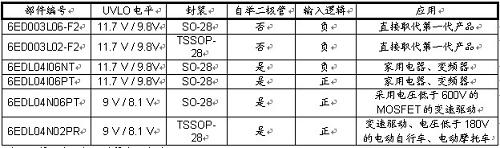

表1:第二代三相驱动器产品家族。

该家族产品立足于英飞凌专有的绝缘体上硅(SOI)技术,能在目标应用中提供高可靠性。该元件的特点和功能组合,有助于减少使用外置比较器和偏置元件。这使得该第二代产品特别适合广泛用于消费电子产品和低成本工业变频器的驱动。

英飞凌的SOI技术

中间埋入的二氧化硅层将该IC顶层的集成电路与最下面的衬底相分隔。这层二氧化硅在活动层与硅衬底之间起到了绝缘屏障的作用,从而大大降低了寄生电容。此外,这个绝缘屏障可阻止相邻器件之间产生任何类型的泄漏电流或闭锁电流。这形成了极高的稳定性,可以承受任何类型的连接至该IC的负偏置节点,例如,电机相节点可以允许低于VSS电位-50 V长达500纳秒,这是全球范围内最大的单晶片栅极驱动IC的矩形负瞬态安全工作区(SOA)。

SOI工艺采用了注氧隔离(SIMOX)晶圆或SOI衬底键合晶圆。这项工艺在刚开始生产时,埋入氧化层的厚度为400纳米,硅膜的厚度约为200纳米。在加工过程中,经历了多种不同的氧化步骤之后,硅膜厚度逐渐变薄。随后采用类似CMOS的制造工艺,能够生产出多种不同的电路元件。可生产的器件包括高压和低压MOS晶体管、各类二极管以及不同规格的电容器和晶体管等无源元件。

特殊功能集

第二代三相驱动产品家族包含多种不同的比较器,有助于目标应用减少使用外置比较器及其偏置电路。本小节介绍了该IC的各项功能和特性。

与安全有关的关断选项第二代三相驱动器产品家族提供了几个用于关断变频器的独立选项。首先,可以使用使能比较器。对引脚EN施加的信号,直接控制输出部分。如果信号低于典型值VEN- = 1.3V,那么,所有输出均被设置为"低",并且当信号电平高于典型值VEN+ = 2.1 V时,启用运行。该IC的内部结构包含一个施密特触发器。从引脚EN到输出部分的典型传输延时为tEN = 780 ns。

当引脚EN被拉高至VDD(即,+5V/+3.3V)时,该IC保持启用状态。一般不建议将该引脚拉高至VCC,因为这可能导致该引脚的输入结构中产生过高功率损耗,甚至可能毁坏该IC。

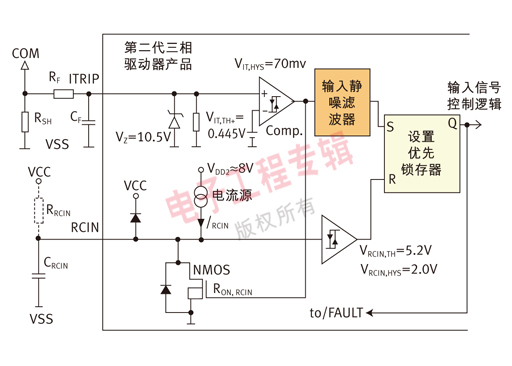

第二点,同时也是最引人注目的特性是,引脚ITRIP上的比较器。该比较器的阈值经专门设计,可以通过RC过滤器(RF、CF),直接连接至低电感的检流电阻RSH,如图2所示。比较器的输出经静噪滤波器处理,以避免寄生电压尖峰造成过流关断。静噪滤波器的典型过滤时间为tITRIPMIN = 210纳秒。设置优先锁存器(SET DOMINANT LATCH)将保存过流事件,直至被从RCIN电路输出的信号重设。

图2:ITRIP和RCIN部分的内部结构。

ITRIP比较器同时激活引脚RCIN上的放电NMOS管。该放电管的RDS(on)典型值为40 Ω,因此,存在一个关于外置电容器CRCin的典型放电曲线。时间常数取决于外置电容器CRCin和FET的RDS(on)。当引脚ITRIP上的比较器输出恢复为"低"时,放电结束。相应地,比较器上的电压电平为VIT,TH+ - VIT,HYS = 445 mV - 70 mV = 375 mV,其中VIT,HYS = 70 mV是ITRIP比较器的滞环。

故障状态锁存的时间可由用户灵活配置,即根据外部的电容和内部电流源的荷电时间常数来设定。该电流源提供电流IRCin。由于该电流源的存在,不再需要额外的外置充电电阻RRCin。当故障状态被锁存时,信号/FAULT被激活。

集成式自举二极管将自举二极管集成到6EDL04I06NT、6EDL04I06PT、6EDL04N06PT和6EDL04N02PR中,是该新一代6通道栅极驱动IC最突出的成就。自举法是为悬浮高压侧部分提供电源的常用方法,可利用600 V超高速开关二极管和串联的限流电阻来实现。当节点VS事实上接地,即,当低侧IGBT T2接通时,超高速开关二极管是为CBS提供充电电流的最简单的途径。

因此,利用第二代三相驱动器器产品家族,最多可减少3个电阻和3个超高速600V二极管的使用。相比于不具备该特性的普通驱动IC而言,这是第二代三相驱动器产品家族最核心的优势。

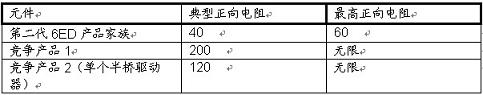

市场上也有竞争产品,它们使用的是可控充电FET,即T2接通时触发。相比于受控充电FET,真正的自举二极管的优势是,实际的二极管的微分内阻比FET的等效Rds(on)低得多,如表2所示。

表2:自举法正向电阻比较

较高的正向电阻值,会导致自举电容器因正弦脉宽调制(PWM)而出现较大的电压波动。分析表明,这甚至可能导致临时欠压闭锁状态,这个问题必须采用容值较高的自举电容器来克服。现在,第二代三相驱动器产品家族具备低得多的正向电阻,这有助于降低自举电容器的容值和成本。此外,三相驱动器家族技术规格的最高电阻值为60?,市场上的其他产品都做不到这一点。众所周知,所有FET结构的导通电阻都会随温度而显著变化。根据经验,当温度升至100 °C时,阻值将增加一倍左右。因此,当温度为100 °C时,竞争产品1和竞争产品2的典型高温阻值将分别为400?和240?。此外,就正向特性而言,当温度升高时,诸如二极管等双极结构的稳定性更强。这意味着,使用真正的自举二极管,可以扩大工作范围,而使用集成式FET结构,则会缩小工作范围。PWM调制造成的额外的自举电压自然调制效应,进一步加剧了用FET结构来实现自举的缺点。

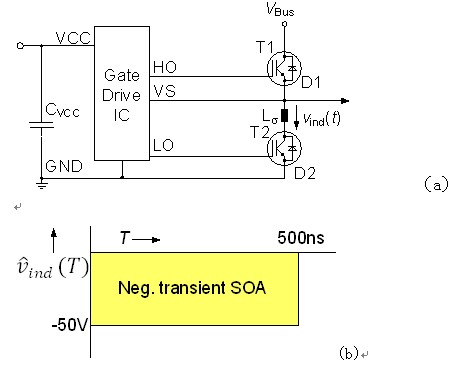

高侧参考输出(引脚VSx)上的负瞬态归功于SOI技术固有的氧化层绝缘,第二代三相驱动器产品家族承受负瞬态电压的能力特别强。这样的瞬态可能由其物理装置中的杂散电感引起,如图3a)所示。

图3:利用三相驱动器家族第二代实现自举法

寄生电感会引起电压vind(t),其在持续时间T内的幅度为,因此,相对于引脚VSS,引脚VS1、VS2或VS3上的电位为负。这些负电压将迫使电流流经衬底材料,这是其他驱动IC技术的一个众所周知的失效机理。流经衬底的电流,会导致高侧栅极驱动器发生闭锁,从而在数毫秒时间内,不会响应任何控制信号。其结果是,IGBT重复发生短路,从而产生过高功率耗散,最终也可能导致整个系统发生故障。

因此,规定引脚VSx上可以承受最低-50 V的电压达500纳秒。这段时间足以满足驱动应用关于这个电压应力的一般要求。一般开关瞬态的持续时间都不会超过这个数值。当然,从根本上避免产生这样的负电压,是任何一种设计的目标。

负电压还会提高流经外置或内置自举二极管的脉冲电流,并可能导致损坏。因此,设计目标是完全避免这样的负瞬态电压,或者至少保持为绝对最大额定值。

输出电流特性

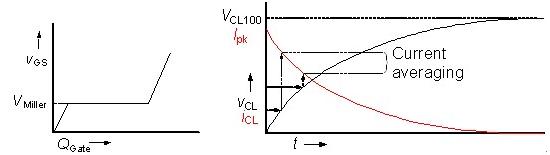

输出电流特性表明,典型灌电流为380 mA,源电流为170 mA。测试条件为设计工程师提供了一个实用的条件。当栅极电压达到Vmiller时,功率晶体管发生开关转换,如图4所示。Vmiller约为5 V - 7 V之间。在这个范围内,必须提供充足的栅极电流驱动能力,才能避免功率晶体管处于线性状态的时间太长,并降低开关损耗。因此,特别是当栅极电压为Vmiller期间,电流驱动能力对应用很重要。第二代三相驱动器产品家族的测试条件,专门针对栅极电压幅度为20%至40%的平均输出电流而设计,如图4所示。从图中可以看出,这个测试条件基本涵盖了Vmiller范围,并且允许对应用进行精细调整。

图4:功率晶体管的栅极充电特性(左图)和测试条件曲线(右图)

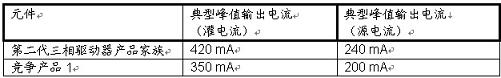

很容易理解,诸如短路条件下给出的输出电流规格,不适于在实际应用中做精细调整。无论如何,特性测试表明,第二代三相驱动器产品家族在短路测试条件下的电流规格极具竞争力的价值,如表3所示。

表3:典型输出电流驱动能力比较

文章小结

第二代三相驱动器产品家族,是一个创新智能驱动IC系列。其用于关断变频器的诸多不同选项,为精细调整目标应用创造了大量机会。集成式自举二极管,可以减少在系统侧使用的外置元件数量,并且适用于所有控制机制。从本质上讲,SOI技术具备极强承受负瞬态电压和抗闩锁的能力。栅极驱动输出非常强大,适合用于所有消费电子产品和家用电器的驱动装置。

图1:第二代三相驱动IC的引脚。

本文来自《电子工程专辑》2012年3月刊,版权所有,谢绝转载。